Hüdroksüpropüülmetüültselluloosi (HPMC) mõju külmutatud taigna ja sellega seotud mehhanismide töötlemisele

Külmutatud taigna töötlemisomaduste parandamisel on kvaliteetse aurutatud leiva suuremahulise tootmise realiseerimiseks teatav praktiline tähtsus. Selles uuringus rakendati külmutatud taignale uut tüüpi hüdrofiilset kolloidi (hüdroksüpropüülmetüültselluloos, Yang, MC). HPMC paranemismõju hindamiseks hinnati 0,5%, 1%, 2%) külmutatud taigna töötlemisomadustele ja aurutatud leiva kvaliteeti. Mõju komponentide struktuurile ja omadustele (nisu gluteen, nisu tärklis ja pärm).

Farinaalsuse ja venituse eksperimentaalsed tulemused näitasid, et HPMC lisamine parandas taigna töötlemisomadusi ja dünaamilise sageduse skaneerimise tulemused näitasid, et taigna viskoelastsus lisas HPMC -ga külmumisperioodil vähe ja taignavõrgu struktuur püsis suhteliselt stabiilsena. Lisaks kontrollrühmaga võrreldes paranes aurutatud leiva spetsiifiline maht ja elastsus ning kõvadus vähenes pärast seda, kui külmutatud tainas lisati 2% HPMC lisatud külmutatud tainas 60 päeva.

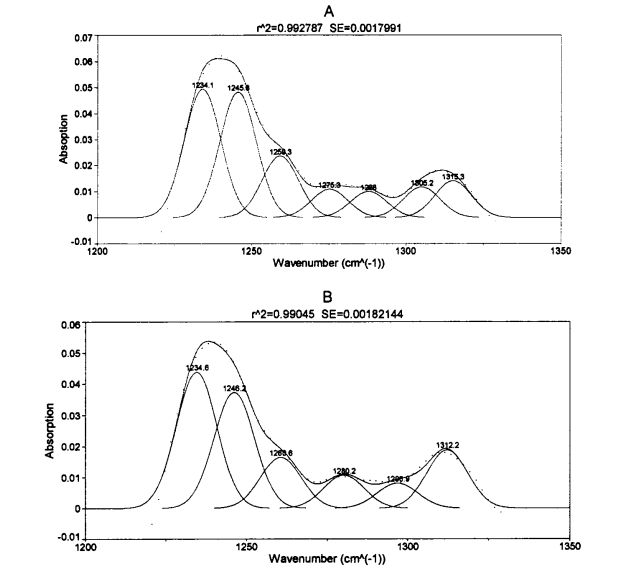

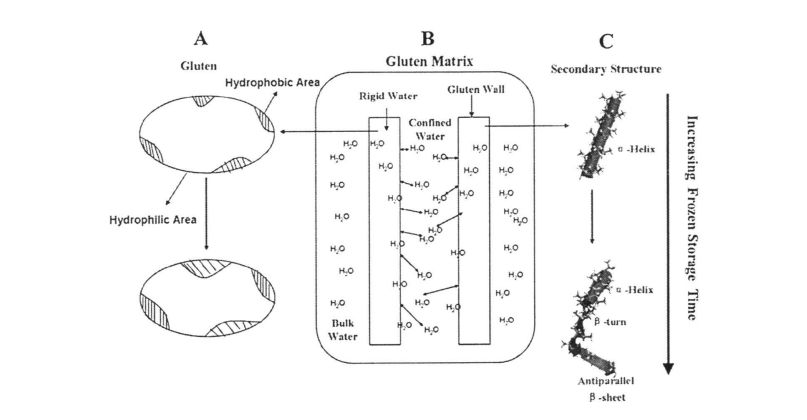

Nisugluteen on taignavõrgu struktuuri moodustumise oluline alus. Katsed leidsid, et I-IPMC lisamine vähendas YD ja disulfiidsidemete purunemist nisu gluteenvalkude vahel külmutatud ladustamise ajal. Lisaks on veeseisundi ülemineku ja rekristalliseerumise nähtuste vähevälja tuuma magnetresonantsi ja diferentsiaalse skaneerimise tulemused piiratud ning taigna külmutava vee sisaldus väheneb, pärssides sellega jääkristallide kasvu mõju gluteenmikrostruktuurile ja selle ruumilisele konformatsioonile. Skaneeriv elektronmikroskoop näitas intuitiivselt, et HPMC lisamine võib säilitada gluteenivõrgu struktuuri stabiilsuse.

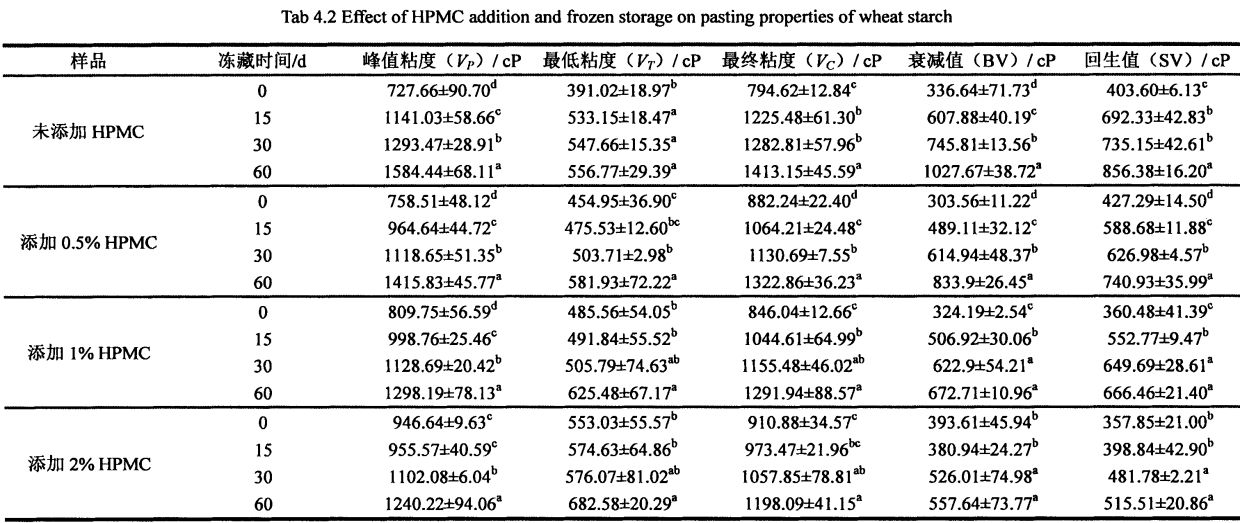

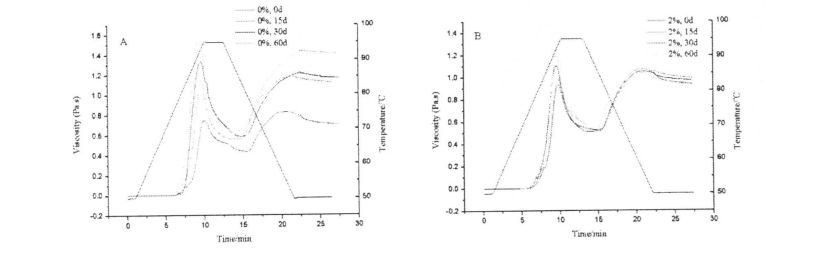

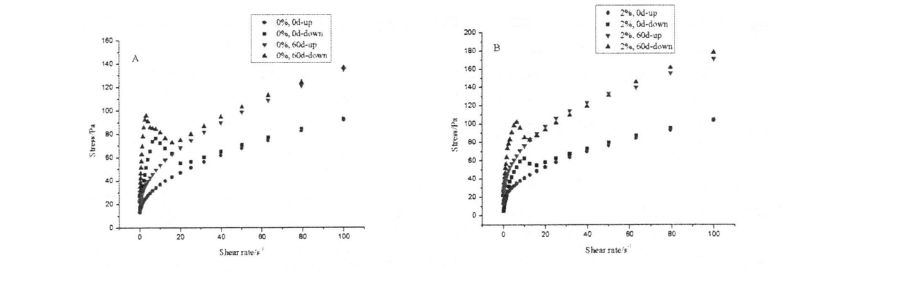

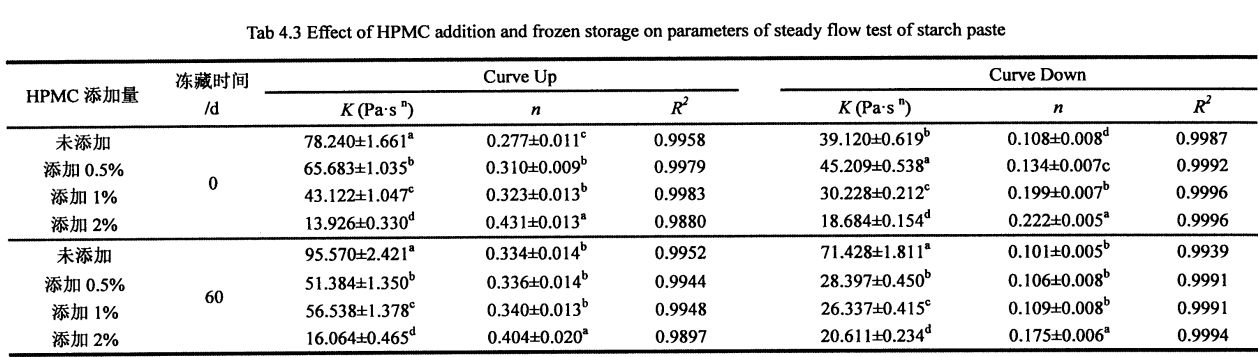

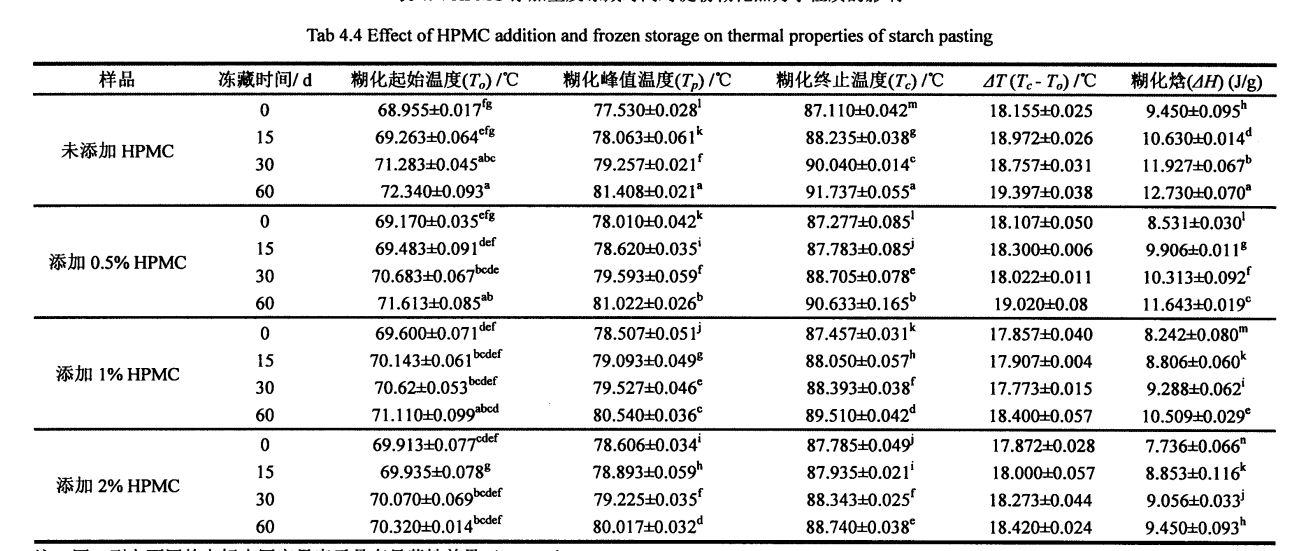

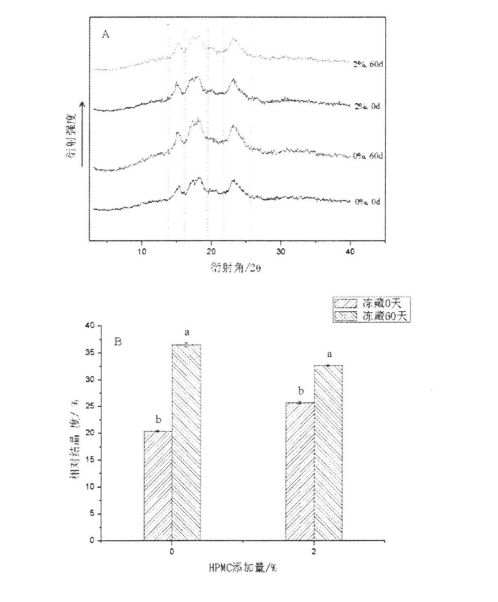

Tärklis on tainas kõige rikkalikum kuiv aine ja selle struktuuri muutused mõjutavad otseselt želatisatsiooni omadusi ja lõpptoote kvaliteeti. X. Röntgendifraktsiooni ja DSC tulemused näitasid, et tärklise suhteline kristallilisus suurenes ja želatiinise entalpia suurenes pärast külmunud ladustamist. Külmutatud ladustamisaja pikenemisega vähenes tärklise tursejõud ilma HPMC lisamiseta järk -järgult, samas kui tärklise želatinisatsiooni omadused (viskoosne viskoossus, minimaalne viskoossus, lõplik viskoossus, lagunemise väärtus ja retrogradatsiooni väärtus) suurenesid kõik märkimisväärselt; Ladustamisajal, võrreldes kontrollrühmaga, vähenes HPMC lisamise suurenemisega tärklise kristalli struktuuri ja želatiinimisomaduste muutused järk -järgult.

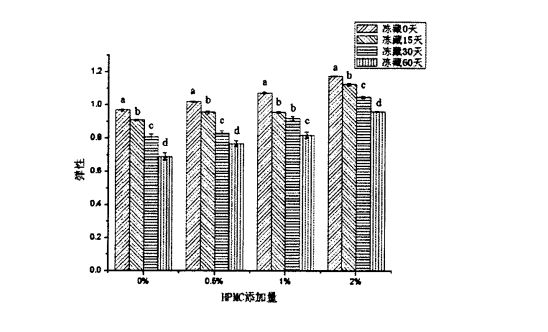

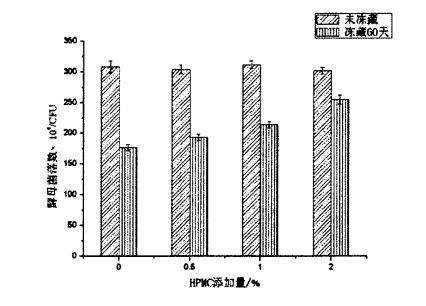

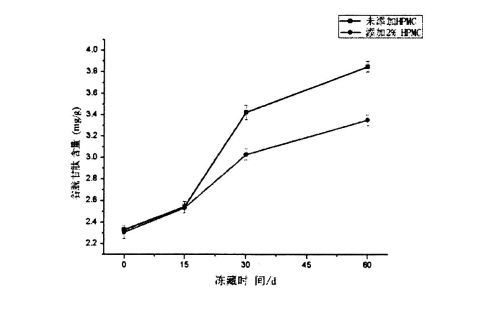

Pärmi käärimisgaasi tootmise aktiivsus mõjutab olulist mõju kääritatud jahutoodete kvaliteedile. Katsete kaudu leiti, et võrreldes kontrollrühmaga suutis HPMC lisamine paremini säilitada pärmi kääritamise aktiivsust ja vähendada rakuvälise redutseeritud glutatiooni sisalduse tõusu kiirust pärast 60 -päevast külmumist ning teatud vahemikus oli HPMC kaitsev toime positiivselt seotud selle lisandusega.

Tulemused näitasid, et HPMC -d võib lisada külmutatud taigna kui uut tüüpi krüoprotektanti, et parandada töötlemisomadusi ja aurutatud leiva kvaliteeti.

Märksõnad: aurutatud leib; külmutatud tainas; hüdroksüpropüülmetüültselluloos; nisu gluteen; Nisu tärklis; pärm.

Sisukord

1. peatükk eessõna ...................................................................................................................................

1.1 Uurimistöö praegune staatus kodu- ja välismaal ………………………………………… L

1.1.1 Sissejuhatus Mansuiqi ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… on

1.1.2 Aurutatud kuklite uurimistöö staatus ………………………………………. . ………… 1

1.1.3 Külmutatud tainas Sissejuhatus ...........................................................................................................................

1.1.4 Külmutatud taigna probleemid ja väljakutsed ………………………………………………………

1.1.5 Külmutatud taigna uurimistöö staatus ………………………………. ............................................. 4

1.1.6 Hüdrokolloidide rakendamine külmutatud taigna kvaliteedi paranemisel ……………… .5

1.1.7 Hüdroksüpropüülmetüültselluloos (hüdroksüpropüülmetüültselluloos, I-IPMC) ………. 5

112 Uuringu eesmärk ja olulisus ............................................................................ 6

1.3 Uuringu peamine sisu ...............................................................................................................

2. peatükk HPMC lisamise mõju külmutatud taigna töötlemisomadustele ja aurutatud leiva kvaliteedile ………………………………………………………………………………………………………………………………………………………………………………………………………………………

2.1 Sissejuhatus ...............................................................................................................................................

2.2 Eksperimentaalsed materjalid ja meetodid ........................................................................ 8

2.2.1 Eksperimentaalsed materjalid .................................................................................................... 8

2.2.2 Eksperimentaalsed instrumendid ja seadmed ...........................................................................................

2.2.3 Katsemeetodid ...................................................................................................................

2.3 Eksperimentaalsed tulemused ja arutelu …………………………………………………………………… 11

2.3.1 Nisujahu põhikomponentide indeks …………………………………………………………

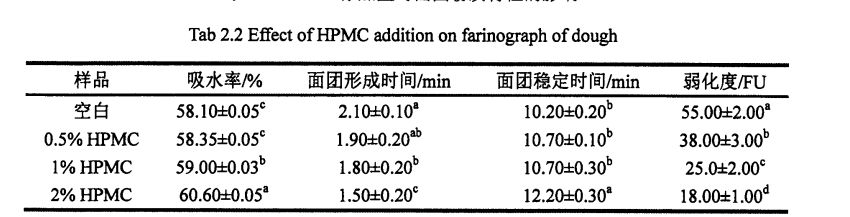

2.3.2 HPMC lisamise mõju taigna farinaatsetele omadustele ……………… .11

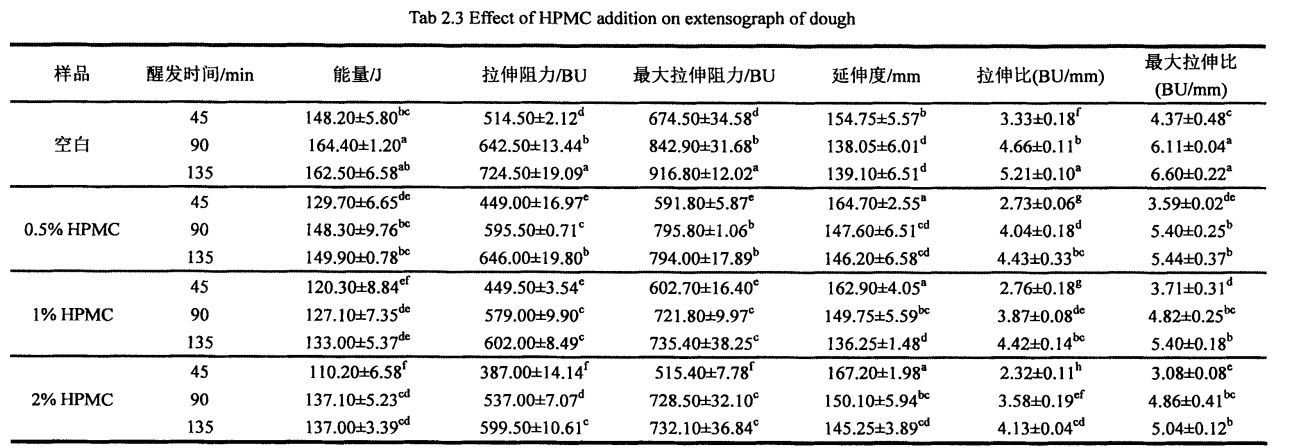

2.3.3 HPMC lisamise mõju taigna tõmbeomadustele ……………………… 12

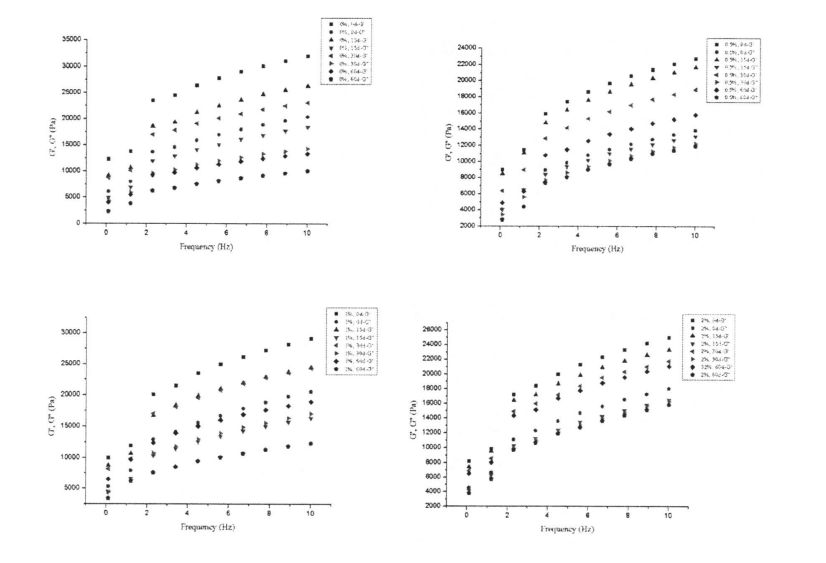

2.3.4 HPMC lisamise ja külmumisaja mõju taigna reoloogilistele omadustele ………………………. ………………………………………………………………………………………………………….

2.3

2.3.6 HPMC lisamise ja külmumisaja mõju aurutatud leiva kvaliteedile ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

2.4 Peatüki kokkuvõte .......................................................................................................................................

3. peatükk HPMC lisamise mõju nisu gluteenvalgu struktuurile ja omadustele külmumiste tingimustes ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… on

3.1 Sissejuhatus ...........................................................................................................................................................

3.2.1 Eksperimentaalsed materjalid ................................................................................................ 25

3.2.2 Eksperimentaalne aparaat ...............................................................................................................................

3.2.3 Eksperimentaalsed reagendid ……………………………………………………………………………………………………………………………………… ……………… 25

3.2.4 Katsemeetodid ....................................................................................................................... 25

3. Tulemused ja arutelu ................................................................................................................................ 29

3.3.1 HPMC lisamise ja külmumisaja mõju märja gluteenimassi reoloogilistele omadustele ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….

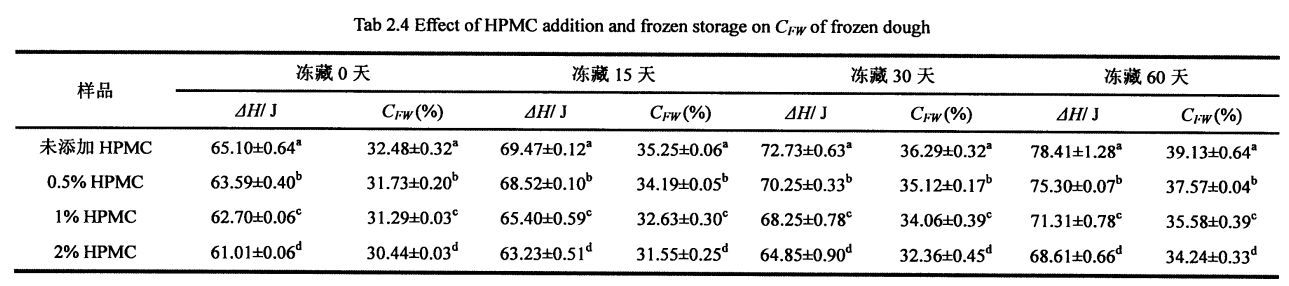

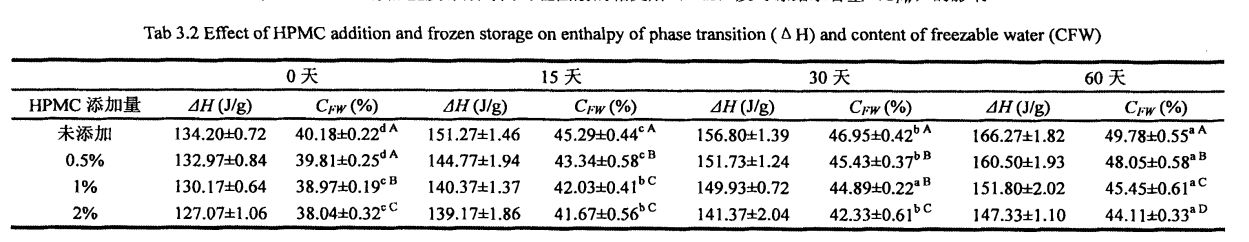

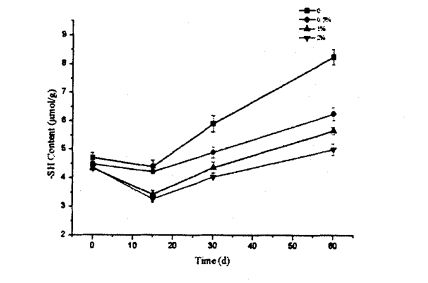

3.3.2 HPMC koguse ja külmutamise aja lisamise mõju külmutatavale niiskusesisaldusele (CFW) ja termilise stabiilsuse …………………………………………………………………………………………………………………………………………………………………………… 30

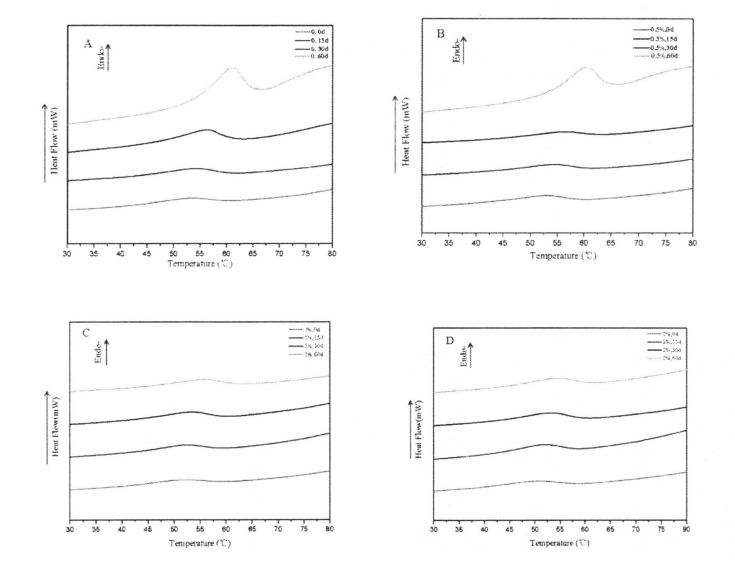

3.3.3 HPMC lisakoguse ja külmutamise aja mõju vabale sulfhüdrüülsisaldusele (C -anum) …………………………………………………………………………………………………………………………………………………………………………………………………………… . 34

3.3

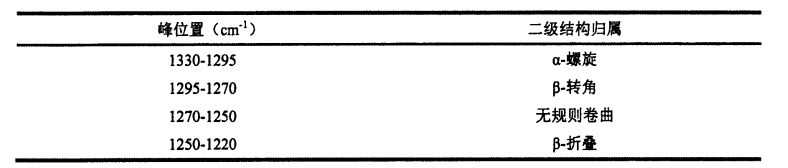

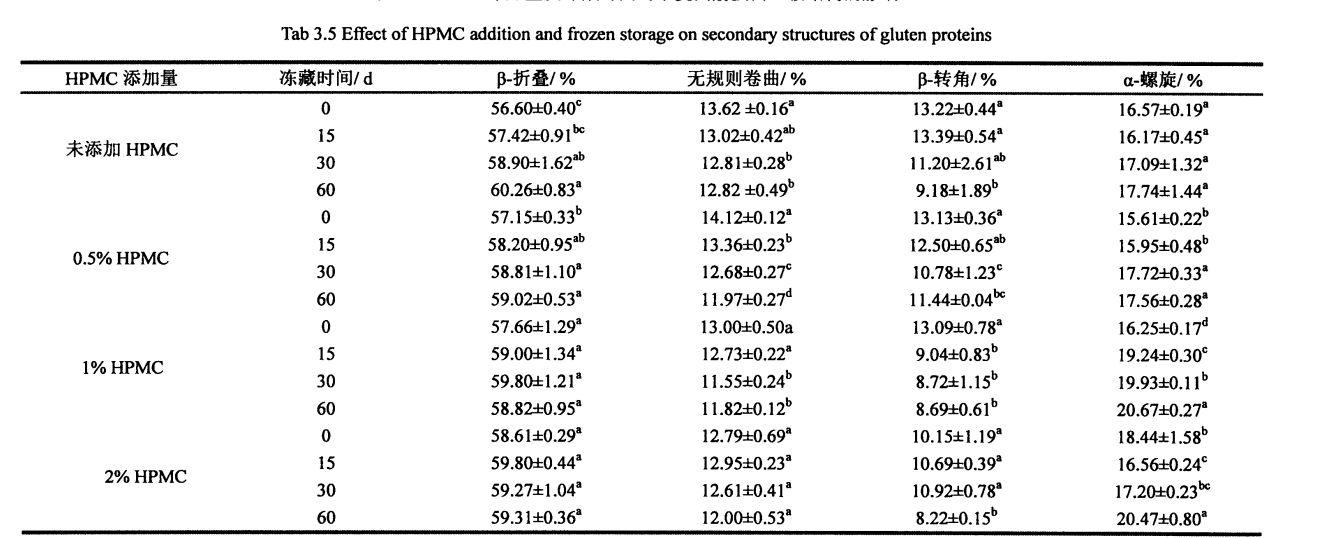

3.3.5 HPMC lisakoguse ja külmutamise aja mõju gluteeni sekundaarsele struktuurile ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….

3.3.6 FIPMC lisamise koguse ja külmumisaja mõju gluteenvalgu pinnahüdrofoobsusele ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… oleks

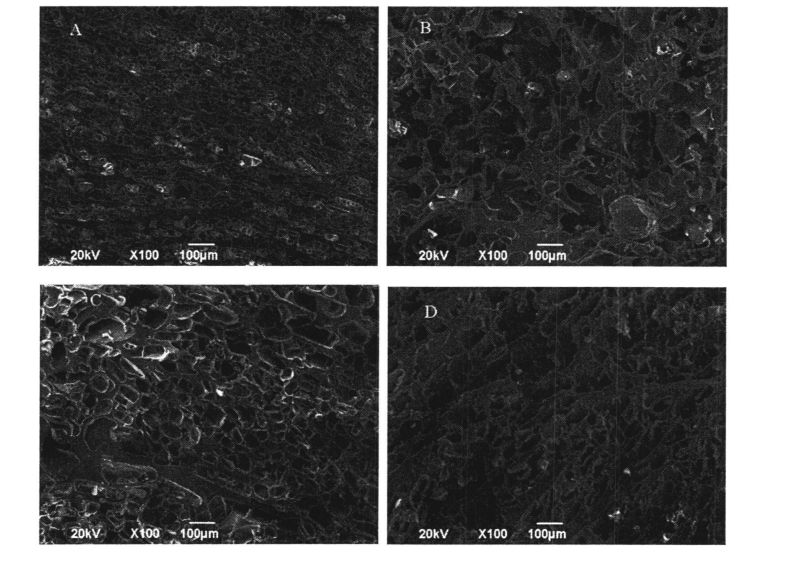

3.3.7 HPMC lisakoguse ja külmutamise aja mõju gluteeni mikrovõrgustiku struktuurile ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

3.4 Peatüki kokkuvõte .......................................................................................................................................

4. peatükk HPMC lisamise mõju tärklise struktuurile ja omadustele külmutatud ladustamistingimustes ………………………………………………………………………………………………………………………………………….

4.1 Sissejuhatus ............................................................................................................................... 44

4.2 Eksperimentaalsed materjalid ja meetodid ........................................................................ 45

4.2.1 Eksperimentaalsed materjalid ................................................................................................ ………… .45

4.2.2 Eksperimentaalne aparaat ........................................................................................................ 45

4.2.3 Eksperimentaalne meetod ........................................................................................................................ 45

4.3 Analüüs ja arutelu .................................................................................................................. 48

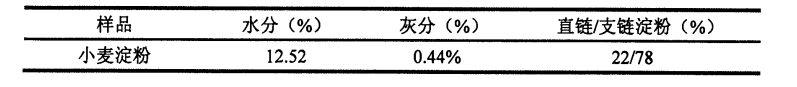

4.3.1 Nisu tärklise põhikomponentide sisu ……………………………………………………………………… 48

4.3

4.3.3 HPMC lisamise ja külmutamise aja mõju tärklisepasta nihkeviskoossusele ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. 52

4.3

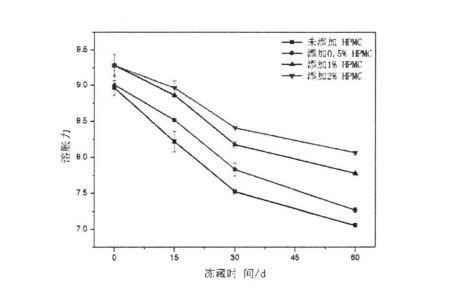

4.3.5 HPMC lisakoguse ja külmutatud ladusaja mõju tärklise paisumisele ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

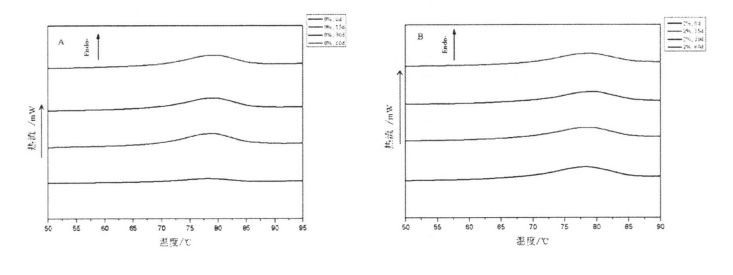

4.3.6 I-IPMC lisakoguse ja külmutatud säilitusaja mõju tärklise termodünaamilistele omadustele ………………………………………………………………………………………………………………………………………………………………………………………………… . 57

4.3

4.4 Peatüki kokkuvõte ........................................................................................................................... 6 1

5. peatükk HPMC lisamise mõju pärmi ellujäämise määrale ja kääritamise aktiivsusele külmutatud ladustamisoludes ………………………………………………………………………………………………………………………………………………………………………………………… . 62

5.1 sissejuhatus ................................................................................................................... 62

5.2 Materjalid ja meetodid ............................................................................................... 62

5.2.1 Eksperimentaalsed materjalid ja instrumendid ......................................................................................... 62

5.2.2 Katsemeetodid. . . . . ……………………………………………………………. 63

5.3 Tulemused ja arutelu ............................................................................................................................... 64

5.3

5.3

5.3.3 HPMC ja külmumisaja lisamise mõju glutatiooni sisaldusele taignas ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… "

5.4 Peatüki kokkuvõte ............................................................................................................... 67

6. peatüki järeldused ja väljavaated ...........................................................................................

6.1 Järeldus .............................................................................................................................. 68

6.2 Väljavaade ................................................................................................................................... 68

Illustratsioonide loetelu

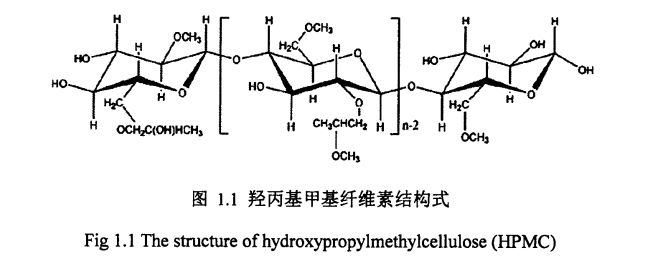

Joonis 1.1 Hüdroksüpropüülmetüültselluloosi struktuurne valem ………………………. . 6

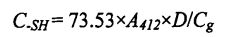

Joonis 2.1 HPMC lisamise mõju külmutatud taigna reoloogilistele omadustele …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………šššššššššššššedššššššššššedššššššššed………………………………………………………….

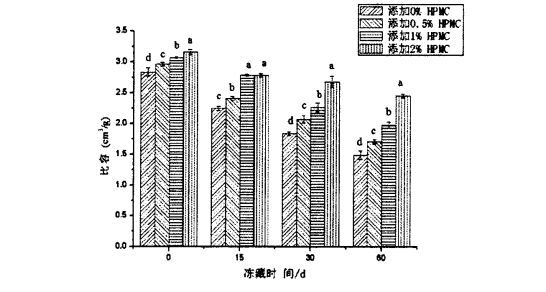

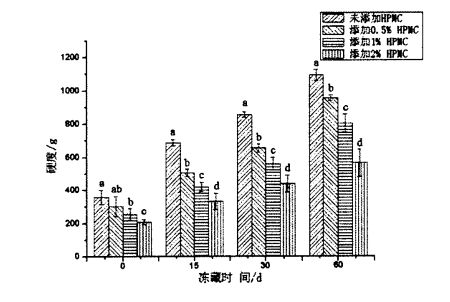

Joonis 2.2 HPMC lisamise ja külmumisaja mõju aurutatud leiva konkreetsele mahule ...

Joonis 2.3 HPMC lisamise ja külmumisaja mõju aurutatud leiva karedusele ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Joonis 2.4 HPMC lisamise ja külmumisaja mõju aurutatud leiva elastsusele ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………… . 20

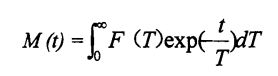

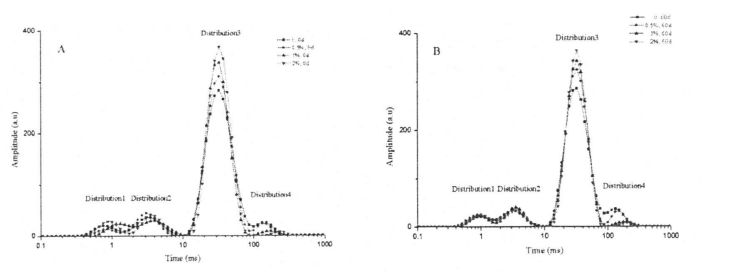

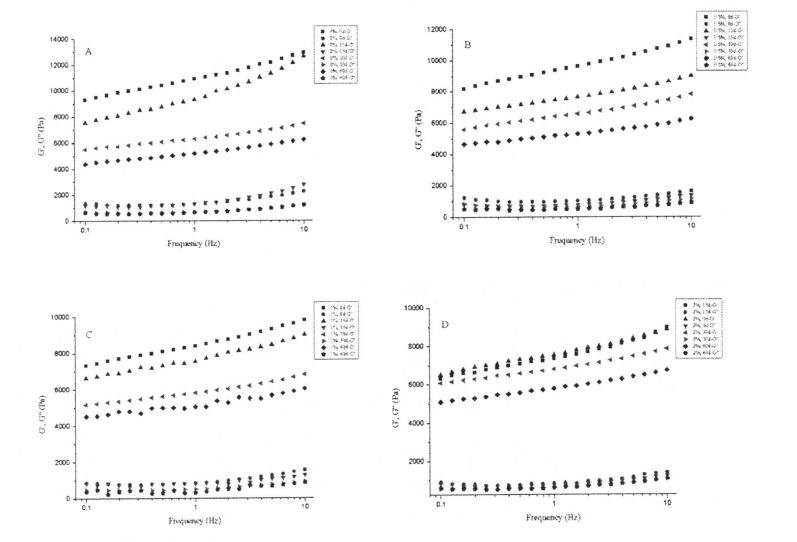

Joonis 3.1 HPMC lisamise ja külmumisaja mõju märja gluteeni reoloogilistele omadustele ……………………………………………………………………………………………………………………………………………………………………………………………………………………… 30

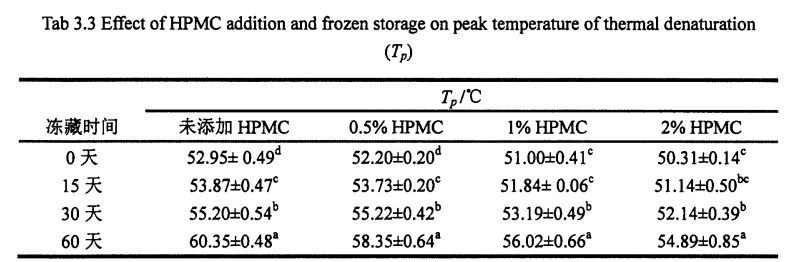

Joonis 3.2 HPMC lisamise ja külmumisaja mõju nisugluteeni termodünaamilistele omadustele ………………………………………………………………………………………………………………. . 34

Joonis 3.3 HPMC lisamise ja külmumisaja mõju nisugluteeni vabale sulfhüdrüülsisaldusele ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 35

Joonis 3.4 HPMC lisakoguse mõju ja külmumise ladustamise ajale

Joonis 3.5 Amiid III riba nisu gluteenvalgu infrapunaspekter pärast dekonvolutsiooni ja teist derivaadi sobivust …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Joonis 3.6 Illustratsioon ................................................................................................................ ……… .39

Joonis 3.7 HPMC lisamise ja külmumisaja mõju mikroskoopilisele gluteenivõrgu struktuurile ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 43

Joonis 4.1 Tärklise želatinisatsiooni karakteristiku kõver .................................................................. 51

Joonis 4.2 Tärklisepasta vedelik tiksotroopia ........................................................................ 52

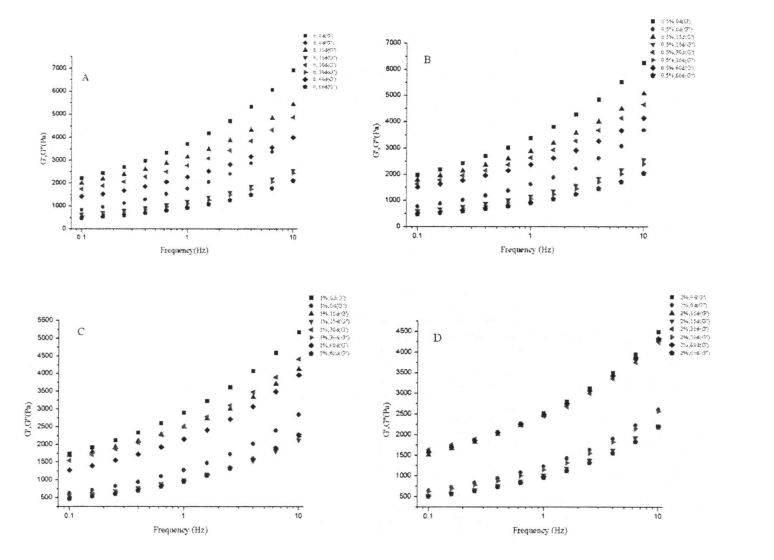

Joonis 4.3 MC ja külmumisaja lisamise mõju tärklisepasta viskoelastsusele ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 57

Joonis 4.4 HPMC lisamise ja külmutamise aja mõju tärklise paisumisele ……………………………………………………………………………………………………………………………………….

Joonis 4.5 HPMC lisamise ja külmutamise aja mõju tärklise termodünaamilistele omadustele ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. . 59

Joonis 4.6 HPMC lisamise ja külmutamise ajad tärklise XRD omadustele ……………………………………………………………………………………………………………………………………….

Joonis 5.1 HPMC lisamise ja külmumisaja mõju taigna korrektsele kõrgusele ...

Joonis 5.2 HPMC lisamise ja külmumisaja mõju pärmi ellujäämisele ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 67

Joonis 5.3 Pärmi mikroskoopiline vaatlus (mikroskoopiline uuring) …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………ššššššššššššššššššššššššššššššššš 68

Joonis 5.4 HPMC lisamise ja külmumisaja mõju glutatiooni (GSH) sisule ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Vormide loetelu

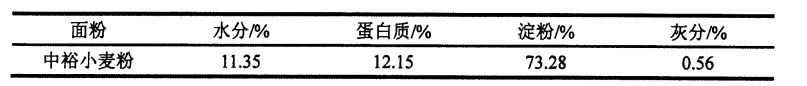

Tabel 2.1 Nisujahu põhiline koostisosa sisaldus ………………………………………. 11

Tabel 2.2 I-IPMC lisamise mõju taigna farinaatsetele omadustele …………… 11

Tabel 2.3 I-IPMC lisamise mõju taigna tõmbeomadustele ……………………………………………

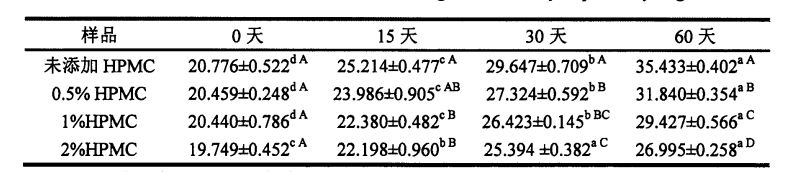

Tabel 2.4 I-IPMC lisakoguse ja külmumisaja mõju külmutatud taigna külmutatavale veesisaldusele (CF-töö) ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….

Tabel 2.5 I-IPMC lisakoguse ja külmutamise aja mõju aurutatud leiva tekstuuriomadustele ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… oleks

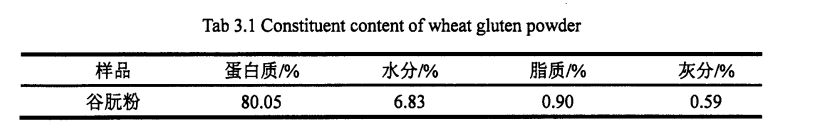

Tabel 3.1 Gluteeni põhiliste koostisosade sisu ……………………………………………………………………………………………………………………………………………….

Tabel 3.2 I-IPMC lisakoguse ja külmutamise aja mõju faasi ülemineku entalpiale (YI IV) ja niiske gluteeni sügavkülmiku veesisalduse (E-vestluse) ………………………. 31

Tabel 3.3 HPMC lisakoguse ja külmumise säilitamisaja mõju nisugluteeni termilise denatureerimise tipptemperatuurile (produktile) ………………………………………………………… 33

Tabel 3.4 Valgu sekundaarsete struktuuride ja nende ülesannete tipppositsioonid ………… .37

Tabel 3.5 HPMC lisamise ja külmumisaja mõju nisugluteeni sekundaarsele struktuurile ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….

Tabel 3.6 I-IPMC lisamise ja külmutamise aja mõju nisugluteeni pinnahüdrofoobsusele ……………………………………………………………………………………………………………………………………………………………………………………………………… 41

Tabel 4.1 Nisutärklise põhikomponentide sisu …………………………………………………………

Tabel 4.2 HPMC lisakoguse ja külmutatud salvestusaja mõju nisu tärklise …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….

Tabel 4.3 I-IPMC lisamise ja külmumisaja mõju nisu tärklisepasta nihkeviskoossusele ... 55

Tabel 4.4 I-IPMC lisakoguse ja külmutatud säilitusaja mõju tärklise želatiiniseerimise termodünaamilistele omadustele …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

1. peatükk eessõna

1.1 Research staatus kodus ja välismaal

1.1.1 sissejuhatus aurutatud leivale

Aurutatud leib viitab taignast valmistatud toidule pärast tõestamist ja aurutamist. Hiina traditsioonilise pastatoiduna on aurutatud leiba pikk ajalugu ja seda tuntakse kui "idamaine leib". Kuna selle valmistoode on poolkerakujuline või piklik, pehme maitsega, maitsega maitsega ja toitainete rikkalik, on see pikka aega olnud avalikkuse seas laialt populaarne. See on meie riigi, eriti põhjapoolsete elanike põhitoit. Tarbimine moodustab umbes 2/3 toodete dieedistruktuurist põhjas ja umbes 46% jahutoodete toitumisstruktuurist riigis [21].

1.1.2 Aurutatud leiva uurimise olek

Praegu keskendub aurutatud leiva uurimine peamiselt järgmistele aspektidele:

1) Uute iseloomulike aurutatud kuklite väljatöötamine. Aurutatud leiva tooraine uuenduse ja funktsionaalsete toimeainete lisamise kaudu on välja töötatud uued aurutatud leibad, millel on nii toitumine kui ka funktsioon. Kehtestas mitmesuguse teravilja aurutatud leiva kvaliteedi hindamisstandardi põhikomponentide analüüsi abil; FU et A1. (2015) lisas aurutatud leivale sisaldava dieedikiu ja polüfenoolide sisaldava sidrunipomakti ja hindas aurutatud leiva antioksüdantset toimet; Hao & Beta (2012) uuris odrakliid ja linaseemneid (rikas bioaktiivsete ainete poolest) aurutatud leiva tootmisprotsessi [5]; Shiau et a1. (2015) hindasid ananassikiud lisamise mõju taigna reoloogilistele omadustele ja aurutatud leiva kvaliteedile [6].

2) Aurutatud leiva spetsiaalse jahu töötlemise ja ühendamise uuringud. Jahu omaduste mõju taigna ja aurutatud kuklite kvaliteedile ning aurutatud kuklite uue spetsiaalse jahu uurimine ning selle põhjal loodi jahu töötlemise sobivuse hindamismudel [7]; Näiteks erinevate jahu jahvatusmeetodite mõju jahu ja aurutatud kuklite kvaliteedile [7] 81; Mitme vahava nisujahu liitmise mõju aurutatud leiva kvaliteedile [9J et al.; Zhu, Huang ja Khan (2001) hindasid nisuvalgu mõju taigna ja põhjapoolse leiva kvaliteedile ning leidis, et gliadiin/ gluteniin oli oluliselt negatiivselt korrelatsioonis taigna omaduste ja aurutatud leivakvaliteediga [lo]; Zhang, et a1. (2007) analüüsisid korrelatsiooni gluteenivalgu sisalduse, valgutüübi, taigna omaduste ja aurutatud leivakvaliteedi vahel ning jõudsid järeldusele, et suure molekulmassiga gluteniini subühiku (1-valgust.mollcular-raskuse, HMW) ja kogu valgusisalduse sisaldus on kõik seotud põhjapoolse aurutatud leiva kvaliteediga. on märkimisväärne mõju [11].

3) Taigna ettevalmistamise ja aurutatud leiva valmistamise tehnoloogia uurimine. Uuringud aurutatud leivatootmise protsessi tingimuste mõju kohta selle kvaliteedile ja protsessi optimeerimisele; Liu Changhong jt. (2009) näitasid, et taigna konditsioneerimise protsessis mõjutavad protsessi parameetrid nagu vee lisamine, taigna segamise aeg ja taigna pH väärtus mõjutavad aurutatud leiva valgesuse väärtust. Sellel on oluline mõju sensoorsele hindamisele. Kui protsessitingimused ei sobi, põhjustab see toote siniseks, tumedaks või kollaseks. Uurimistulemused näitavad, et taigna ettevalmistamise käigus ulatub lisatud vee kogus 45%-ni ja taigna segamise aeg on 5 minutit, ~ kui taigna pH väärtus oli 6,5 10 minutit, oli kõige parem valgete aurutatud kuklite valgesuse väärtus ja sensoorne hindamine. Taigna 15-20 korda samal ajal veeretades on tainas helbe, sile, elastne ja läikiv pind; Kui veeremissuhe on 3: 1, on taignaleht läikiv ja aurutatud leiva valgesus suureneb [l kuni; Li, et a1. (2015) uurisid kääritatud taigna ja selle kasutamist aurutatud leiva töötlemisel [13].

4) Aurutatud leiva kvaliteedi parandamise uuringud. Uuringud aurutatud leivakvaliteedi parandajate lisamise ja rakendamise kohta; Peamiselt lisavad lisaaineid (näiteks ensüüme, emulgaatoreid, antioksüdante jne) ja muid eksogeenseid valke [14], tärklis ja modifitseeritud tärklis [15] jne. Vastava protsessi lisamine ja optimeerimine on eriti tähelepanuväärne, et viimastel aastatel on mõnede eksogeensete valkude ja muude söödade vajaduste kasutamine (Gluten-i vabad) kasutamisel (vabad. Gluten. tsöliaakiaga [16.1 Cit.

5) Aurutatud leiva ja sellega seotud mehhanismide säilitamine javastane vananemine. Pan Lijun jt. (2010) optimeerisid eksperimentaalse kujunduse kaudu hea vananemisvastase toimega komposiitmodifikaatori [L mitte; Wang, et a1. (2015) uurisid gluteenivalgu polümerisatsiooni kraadi, niiskuse ja tärklise ümberkristallimise mõju aurutatud leiva kõvaduse suurenemisele, analüüsides aurutatud leiva füüsikalisi ja keemilisi omadusi. Tulemused näitasid, et aurutatud leiva vananemise peamised põhjused olid veekao ja tärklise ümberkristallimine [20].

6) Uute kääritatud bakterite ja hapukapsaste uurimine. Jiang, et a1. (2010) Chaetomium sp. kääritatud, et saada ksülanaasi (termostabiilse) aurutatud leivas [2L '; Gerez, et a1. (2012) kasutasid kääritatud jahutoodetes kahte tüüpi piimhappebaktereid ja hindasid nende kvaliteeti [221; Wu, et al. (2012) uurisid hapuhappe kääritamist nelja tüüpi piimhappebakteritega (Lactobacillus Plantarum, Lactobacillus, Sanfrancranciscemis, Lactobacillus brevis ja Lactobacillus delbrueckii subsp) kvaliteediks (Põhja -Furmeerimismaitse). ja Gerez, et a1. (2012) kasutasid gliadiini hüdrolüüsi kiirendamiseks kahte tüüpi piimhappebakterite kääritusomadusi, et vähendada jahusaaduste allergeensust [24] ja muid aspekte.

7) Uuringud külmutatud taigna kasutamise kohta aurutatud leivas.

Nende hulgas on aurutatud leib tavapärastes ladustamistingimustes vananemisele, mis on oluline tegur, mis piirab aurutatud leivatootmise ja töötlemise industrialiseerimist. Pärast vananemist väheneb aurutatud leiva kvaliteet - tekstuur muutub kuivaks ja kõvaks, dregd, kahanevad ja praod, sensoorse kvaliteet ja maitse halvenevad, seedimise ja neeldumise kiirus väheneb ning toiteväärtus väheneb. See ei mõjuta mitte ainult selle säilivusaega, vaid loob ka palju raiskamist. Statistika kohaselt on vananemisest tulenev aastane kahju 3% jahutoodete toodangust. 7%. Inimeste elatustaseme ja terviseteadlikkuse parandamise ning toiduainetööstuse kiire arenguga, kuidas industrialiseerida traditsioonilisi populaarseid põhinuudlitooteid, sealhulgas aurutatud leiba, ning hankida tooteid, millel on kvaliteetsed, pika säilivusaja ja hõlpsa säilitamise, et rahuldada kasvavat nõudlust värske, ohutu, kvaliteetse ja mugava toidu järele on pikaajaline tehniline probleem. Selle tausta põhjal tekkis külmutatud tainas ja selle areng on endiselt tõusuteel.

1.1.3 sissejuhatus külmutatud tainas

Külmutatud tainas on uus tehnoloogia 1950ndatel välja töötatud jahutoodete töötlemiseks ja tootmiseks. See viitab peamiselt nisujahu kasutamisele peamise toorainena ja vesi või suhkruna peamiste lisamaterjalidena. Küpsetatud, pakitud või pakkimata, kiire külmumine ja muud protsessid muudavad toote külmunud olekusse ja sisseehitatud toodete jaoks, mis on külmutatud 18-aastaselt, tuleb lõpptoode sulatada, tõestada, küpsetada jne [251].

Tootmisprotsessi kohaselt võib külmutatud tainas jagada umbes nelja tüüpi.

a) Külmutatud tainasmeetod: tainas jaguneb üheks tükiks, kiiresti külmutatud, külmutatud, sulatatud, tõestatud ja keedetud (küpsetamine, aurutamine jne)

b) Taigna ettevalmistamine ja külmutamine: tainas jaguneb üheks osaks, üks osa on tõestatud, üks on kiire külmutatud, üks on külmunud, üks on sulatatud, üks on tõestatud ja üks küpsetatakse (küpsetamine, aurutamine jne).

c) Eeltöödeldud külmutatud tainas: tainas jaguneb üheks tükiks ja moodustatakse, täielikult tõestatud, seejärel keedetakse (teatud määral), jahutatud, külmutatud, külmutatud, ladustatud, sulatatud ja keedetud (küpsetamine, aurutamine jne)

d) Täielikult töödeldud külmutatud tainas: tainas tehakse üheks tükiks ja moodustatakse, seejärel täielikult tõestatud ja seejärel täielikult keedetud, kuid külmutatud, külmutatud ja ladustatud sulatatud ja soojendusega.

Külmutatud taigna tekkimine ei loo mitte ainult fermenteeritud pastatoodete industrialiseerimiseks, standardimiseks ja ahela tootmiseks, see võib tõhusalt lühendada töötlemisaega, parandada tootmise tõhusust ning vähendada tootmisaega ja tööjõukulusid. Seetõttu pärssib pastatoidu vananemisnähtust tõhusalt ja saavutatakse toote säilivusaja pikendamise mõju. Seetõttu, eriti Euroopas, Ameerikas, Jaapanis ja teistes riikides, kasutatakse külmutatud taignas laialdaselt valges leibas (leiba), prantsuse magus leib (prantsuse magus leib), väikese muffin (muffin), leivarullid (rullid), prantsuse baguette (- kepp), küpsised ja külmutatud küpsised ja külmutatud

Kookidel ja muudel pastatoodetel on erinev rakendusaste [26-27]. Mittetäieliku statistika kohaselt kasutas 1990. aastaks 80% Ameerika Ühendriikide pagaritöökodadest külmutatud tainast; 50% Jaapani pagaritöökodadest kasutas ka külmutatud tainast. kahekümnenda sajand

1990ndatel toodi Hiinasse külmutatud taigna töötlemise tehnoloogia. Teaduse ja tehnoloogia pideva arengu ning inimeste elatustaseme pideva täiustamise tõttu on külmutatud taignatehnoloogial laialdased arendusväljavaated ja tohutu arenguruum

1.1.4PROBLEMS JA KOHTA KUUNUD Taignaga

Külmutatud taignatehnoloogia pakub kahtlemata teostatavat ideed traditsioonilise hiina toidu tööstuslikuks tootmiseks, näiteks aurutatud leib. Sellel töötlemistehnoloogial on siiski mõned puudused, eriti pikema külmumisaja tingimusel, lõpptootel on pikem korrektuur, väiksem spetsiifiline maht, suurem karedus, veekaotus, halb maitse, vähenenud maitse ja kvaliteedi halvenemine. Lisaks külmumise tõttu

Tainas on mitmekomponent (niiskus, valk, tärklis, mikroorganism jne), multifaas (tahke, vedel, gaas), mitme skaalaga (makromolekulid, väikesed molekulid), mitmeliidese interface (tahke gaasi liidese, liidese liides) ja seega nii, et see on nii, et see on nii, et see on nii, et see on nii, et see on nii, et tahkeid gaaside liidese) on väga. mitmekesine.

Enamik uuringuid on leidnud, et jääkristallide moodustumine ja kasv külmutatud toitudes on oluline tegur, mis viib toote kvaliteedi halvenemiseni [291]. Jääkristallid mitte ainult ei vähenda pärmi ellujäämist, vaid nõrgendavad ka gluteenitugevust, mõjutavad tärklise kristallilisust ja geeli struktuuri ning kahjustavad pärmirakke ning vabastab redutseeriva glutatiooni, mis vähendab veelgi gluteeni gaasi hoidmisvõimet. Lisaks võivad külmutatud ladustamise korral temperatuuri kõikumised põhjustada jääkristallide kasvamist ümberkristalliseerumise tõttu [30]. Seetõttu on ülaltoodud probleemide lahendamisel võti, kuidas kontrollida jääkristallide moodustumise ja kasvu kahjulikke mõjusid tärklisele, gluteenile ja pärmile ning see on ka kuum uurimistöö valdkond ja suund. Viimase kümne aasta jooksul on paljud teadlased selle tööga tegelenud ja saavutanud mõned viljakad uurimistulemused. Selles valdkonnas on siiski veel mõned lüngad ja mõned lahendamata ja vastuolulised probleemid, mida tuleb täiendavalt uurida, näiteks:

a) Kuidas piirata külmutatud taigna kvaliteeti halvenemist külmutatud säilitusaja pikendamisega, eriti kuidas kontrollida jääkristallide moodustumise ja kasvu mõju taigna kolme põhikomponendi struktuurile ja omadustele (tärklis, gluteen ja pärm), on endiselt probleem. Levialad ja põhiküsimused selles uurimisvaldkonnas;

b) Kuna erinevate jahutoodete töötlemis- ja tootmistehnoloogias ning valemis on teatavaid erinevusi, puuduvad endiselt uuringud vastavate spetsiaalse külmutatud taigna väljatöötamise kohta koos erinevate tootetüüpidega;

c) Laiendage, optimeerige ja kasutage uusi külmutatud taignakvaliteedi parandajaid, mis soodustab tootmisettevõtete optimeerimist ning tootetüüpide innovatsiooni ja kulude kontrollimist. Praegu tuleb seda veel tugevdada ja laiendada;

d) Hüdrokolloidide mõju külmutatud taignatoodete kvaliteedi paranemisele ja sellega seotud mehhanisme tuleb veel uurida ja süstemaatiliselt selgitada.

1.1.5 Külmutatud taigna olek

Pidades silmas ülalnimetatud külmutatud taigna probleeme ja väljakutseid, pikaajalisi uuenduslikke uuringuid külmutatud taignatehnoloogia rakendamisel, külmutatud taignatoodete kvaliteedikontrollil ja täiustamisel ning sellega seotud materjalide komponentide struktuuri ja omaduste muutuste mehhanismi külmutatud tainasüsteemis ja kvaliteedikvaliteedi halvenemine on sellised uuringud viimastel aastatel kuumküsimus. Täpsemalt keskenduvad viimaste aastate peamised kodumaised ja välismaised uuringud peamiselt järgmistele punktidele:

I.Mõõtmes külmutatud taigna struktuuri ja omaduste muutused külmutusaja pikendamisega, et uurida toote kvaliteedi halvenemise põhjuseid, eriti jääkristallimise mõju bioloogilistele makromolekulidele (valk, tärklis jne), näiteks jääkristaliseerumine. Moodustumine ja kasv ning selle seos veeseisundi ja levikuga; nisu gluteenvalgu struktuuri, konformatsiooni ja omaduste muutused [31]; tärklise struktuuri ja omaduste muutused; Taigna mikrostruktuuri ja sellega seotud omaduste muutused jne 361.

Uuringud on näidanud, et külmutatud taigna töötlemisomaduste halvenemise peamised põhjused hõlmavad järgmist: 1) külmumisprotsessi ajal vähenevad pärmi ellujäämine ja selle kääritamise aktiivsus märkimisväärselt; 2) Taigna pidev ja täielik võrgustruktuur hävitatakse, mille tulemuseks on taigna õhu käes. ja struktuurne tugevus on tunduvalt vähenenud.

Ii. Külmutatud taigna tootmisprotsessi optimeerimine, külmutatud ladustamise tingimused ja valem. Külmutatud taigna tootmise, temperatuurikontrolli, tõestamistingimuste, eelneva töötlemise, külmumise kiiruse, külmumise tingimuste, niiskusesisalduse, gluteenproteiinide sisalduse ja sulamismeetodite tootmisel mõjutavad kõik külmutatud taigna töötlemisomadusi [37]. Üldiselt toodavad kõrgemad külmutamiskiirused jääkristallid, mis on väiksemad ja ühtlasemalt jaotunud, madalamad külmutamiskiirused aga suuremaid jääkristalle, mis pole ühtlaselt jaotunud. Lisaks võib madalam külmumistemperatuur isegi klaasist üleminekutemperatuurist (CTA) oma kvaliteeti tõhusalt säilitada, kuid kulud on kõrgemad ning tegelik tootmise ja külma ahela transpordi temperatuur on tavaliselt väike. Lisaks põhjustab külmumistemperatuuri kõikumine ümberkristallimise, mis mõjutab taigna kvaliteeti.

Iii. Lisandite kasutamine külmutatud taigna toote kvaliteedi parandamiseks. Külmutatud taigna toote kvaliteedi parandamiseks on paljud teadlased teinud uurimisi erinevatest vaatenurkadest, näiteks parandades külmutatud taigna materjali komponentide madala temperatuuri tolerantsi, kasutades lisandeid taigna võrgu struktuuri stabiilsuse säilitamiseks [45.56] jne, on lisaainete kasutamine tõhus ja laialt kasutatud meetod. Hõlmavad peamiselt i) ensüümide ettevalmistusi, näiteks transglutaminaas, O [. Amülaas; ii) emulgaatorid, näiteks monoglütseriidide stearaat, datem, ssl, csl, datem jne; iii) antioksüdandid, askorbiinhape jne; iv) polüsahhariidide hüdrokolloidid, näiteks guarkumm, kollane originaalgum, kummi araabia, Konjaci kumm, naatriumialginaat jne; v) Muud funktsionaalsed ained, näiteks Xu, et A1. (2009) lisasid külmumisoludes niiskele gluteenmassile jäästruktuuri valke ning uurisid selle kaitsevat toimet ja mehhanismi gluteenvalgu struktuurile ja funktsioonile [Y71.

Ⅳ. Antifriisipärmi aretamine ja uue pärmi antifriisi pealekandmine [58-59]. Sasano, et a1. (2013) said külmutamistalavad pärmse tüved erinevate tüvede vahel hübridiseerimise ja rekombinatsiooni kaudu [60–61] ning S11i, Yu, & Lee (2013) uurisid biogeenset jäätuumatugevat ainet, mis on saadud Erwinia herbikaanlastest, mida kasutati kääritamise elujõulisuse kaitsmiseks külmutustes [62J.

1.1.6 Hüdrokolloidide rakendamine külmutatud taigna kvaliteedi paranemisel

Hüdrokolloidi keemiline olemus on polüsahhariid, mis koosneb monosahhariididest (glükoos, ramnoos, arabinoos, mannoos jne) 0 kaudu [. 1-4. Glükosiidside või/ja a. 1-"6. glükosiidside või B. 1-4. Glükosiidside ja 0 [.1-3. Glükosiidsideme kondenseerumisel moodustatud kõrge molekulaarne orgaaniline ühend on rikkalik ja seda saab laias laastus jagada: ① tselluloosi derivaatidena, näiteks metüülseelluloos (MC), karboksüülkumc; GUM, GUM, GUM ARAATSIOONI, näiteks merevetikate, näiteks merevetikate kummi, näiteks mikroobsed polüsahhariidid, näiteks ksantaankummi. Süsteem. Wang Xin jt. (2007) uurisid merevetikate polüsahhariidide ja želatiini lisamise mõju taigna klaasist üleminekutemperatuurile [631. Wang Yusheng jt. (2013) arvasid, et mitmesuguste hüdrofiilsete kolloidide lisamine võib taigna voolu märkimisväärselt muuta. Muutke omadusi, parandage taigna tõmbetugevust, suurendage taigna elastsust, kuid vähendage taigna laiendatavust [kustuta.

1.1.7hüdroksüpropüülmetüültselluloos (hüdroksüpropüültselluloos, I-IPMC)

Hüdroksüpropüülmetüültselluloos (hüdroksüpropüülmetüültselluloos, HPMC) on looduslikult esinev tselluloosi derivaat, mis moodustab hüdroksüpropüül ja metüül, mis asendab osaliselt tselluloosi külgahela hüdroksüül [65] (joonis 1. 1). Ameerika Ühendriikide farmakopöa (Ameerika Ühendriikide farmakopöa) jagab HPMC kolme kategooriasse vastavalt keemilise asendamise astme erinevusele HPMC külgahela ja molekulaarse polümerisatsiooni astmele: E (Hypromellose 2910), F (Hypromellose 2906) ja K (Hypromellose 2208).

Vesiniksidemete olemasolu tõttu lineaarses molekulaarses ahelas ja kristalses struktuuris on tselluloosil halb lahustuvus, mis piirab ka selle kasutamise vahemikku. Kuid asendajate esinemine HPMC külgahelal rikub molekulisiseseid vesiniksidemeid, muutes selle hüdrofiilsemaks [66L], mis võib kiiresti vees paisuda ja moodustada stabiilse paksu kolloidse dispersiooni madalatel temperatuuridel. Tselluloosi derivaadil põhineva hüdrofiilse kolloidina on HPMC-d laialdaselt kasutatud materjalide, paberitootmise, tekstiili, kosmeetika, farmaatsia ja toidu valdkonnas [6 71]. Eelkõige kasutatakse oma ainulaadsete pöörduvate termokeelte omaduste tõttu HPMC-d sageli kapslikomponendina kontrollitud vabanemisravimite jaoks; Toigus kasutatakse HPMC -d ka pindaktiivse ainena, paksendajaid, emulgaatoreid, stabilisaatoreid jne ning mängib rolli seotud toodete kvaliteedi parandamisel ja konkreetsete funktsioonide realiseerimisel. Näiteks võib HPMC lisamine muuta tärklise želatinisatsiooni omadusi ja vähendada tärklisepasta geeli tugevust. , HPMC võib vähendada niiskuse kaotust toidust, vähendada leiva südamiku kõvadust ja pärssida tõhusalt leiva vananemist.

Ehkki HPMC-d on teatud määral kasutatud pastas, kasutatakse seda peamiselt vananemisvastase ainena ja leibade jms veetasandina, mis võib parandada tootepõhist mahtu, tekstuuriomadusi ja pikendada säilivusaega [71.74]. Võrreldes hüdrofiilsete kolloididega nagu guarkummi, ksantaankummi ja naatriumlinaadiga [75-771], ei ole HPMC kasutamise kohta külmutatud taignas palju uuringuid, kas see võib parandada külmunud taignast töödeldud aurutatud leiva kvaliteeti. Selle mõju kohta puuduvad endiselt asjakohased aruanded.

1.2 Uuringute eesmärk ja olulisus

Praegu on minu riigis tervikuna külmutatud taigna töötlemistehnoloogia rakendus ja ulatuslik tootmine alles arenguetapis. Samal ajal on külmunud tainas endas teatud puudused ja puudused. Need põhjalikud tegurid piiravad kahtlemata külmutatud taigna edasist rakendamist ja edendamist. Teisest küljest tähendab see ka seda, et külmutatud taigna rakendamisel on suured potentsiaalid ja laiad väljavaated, eriti külmutatud taignatehnoloogia ühendamise vaatenurgast traditsiooniliste Hiina nuudlite (mitte) kääritatud klambrite tööstusliku tootmisega, et arendada rohkem tooteid, mis vastavad Hiina elanike vajadustele. Külmutatud taigna kvaliteedi parandamine on praktiline tähtsus, tuginedes Hiina saia ja toitumisharjumuste omadustele, ning sobib Hiina saiate töötlemiseks.

Täpselt seetõttu, et Hiina nuudlites on HPMC asjakohane rakendusuuring endiselt suhteliselt puudu. Seetõttu on selle eksperimendi eesmärk laiendada HPMC rakendamist külmutatud taignaga ja teha kindlaks külmutatud taigna töötlemise paranemine HPMC abil aurutatud leivakvaliteedi hindamise kaudu. Lisaks lisati taigna kolmele põhikomponendile (nisuvalk, tärklis ja pärmvedelik) HPMC ning süstemaatiliselt uuriti HPMC mõju nisuvalgu, tärklise ja pärmi struktuurile ja omadustele. Ja selgitage selle seotud mehhanismiprobleeme, et pakkuda uut teostatavat tee külmutatud taigna kvaliteedi parandamiseks, et laiendada HPMC rakenduslikku ulatust toiduväljal ja pakkuda teoreetilist tuge külmutatud taigna tegelikule tootmisele, mis sobib aurutatud leiva valmistamiseks.

1.3 Uuringu peamine sisu

Üldiselt arvatakse, et tainas on tüüpiline keeruline pehmete ainete süsteem, millel on mitmekomponentsete, mitmeliidese, mitmefaasiliste ja mitmemõõtmete omadused.

Lisakoguse ja külmutatud ladustamise aja mõju külmutatud taigna struktuurile ja omadustele, külmutatud taina toodete (aurutatud leib) kvaliteedile, nisugluteeni struktuurile ja omadustele, nisu tärklise struktuurile ja omadustele ning pärmi kääritamisaktiivsusele. Ülaltoodud kaalutluste põhjal tehti selles uurimistöös järgmine eksperimentaalne kujundus:

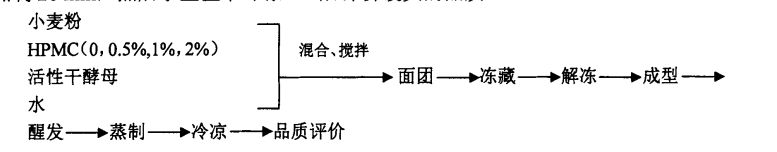

1) Valige lisandina uut tüüpi hüdrofiilsed kolloidid, hüdroksüpropüülmetüültselluloos (HPMC) ja uurige erineva külmumisaja (0, 15, 30, 60 päeva; samade allpool) tingimustel HPMC lisakogust. (0%, 0,5%, 1%, 2%; sama allpool) külmutatud taigna reoloogiliste omaduste ja mikrostruktuuri kohta, samuti taignatoote kvaliteedi - aurutatud leiva (sealhulgas spetsiifiline aurutatud leiva maht) kvaliteedile) uurige HPMC lisamise mõju HPMC -le, mis on töötletud töötlemise mõjul ja HP -de paranemise mõjul ja HP -i kvaliteedile. külmutatud taigna töötlemisomadused;

2) Parandusmehhanismi vaatenurgast uuriti erinevate HPMC lisandite mõju niiske gluteenmassi reoloogilistele omadustele, veeseisundi üleminekule ning nisugluteeni struktuurile ja omadustele erinevates külmutusaja tingimustes.

3) Parandusmehhanismi vaatenurgast uuriti erinevate HPMC lisandite mõju gelatiniseerimisomadustele, geeliomadustele, kristallimisomadustele ja tärklise termodünaamilistele omadustele erinevates külmutavates salvestusaja tingimustes.

4) Parandusmehhanismi vaatenurgast uuriti erinevate HPMC täienduste mõju pärmi kääritamise aktiivsusele, ellujäämise määrale ja rakuvälisele glutatioonisisaldusele erinevates külmutavate ladustamisaja tingimustes.

2. peatükk I-IPMC lisamise mõju külmutatud taigna töötlemise omadustele ja aurutatud leiva kvaliteedile

2.1 Sissejuhatus

Üldiselt hõlmab kääritatud jahutoodete valmistamiseks kasutatav taigna materiaalne koostis peamiselt bioloogilisi makromolekulaarseid aineid (tärklis, valk), anorgaanilist vett ja organismide pärmi ning moodustub pärast hüdratsiooni, ristsidumist ja interaktsiooni. On välja töötatud spetsiaalse struktuuriga stabiilne ja keeruline materjal süsteem. Arvukad uuringud on näidanud, et taigna omadused mõjutavad märkimisväärselt lõpptoote kvaliteeti. Seetõttu optimeerides ühendamist konkreetse toote vastamiseks ja see on uurimissuund, et parandada taigna koostist ja kasutatava toidu kvaliteedi või toidu kvaliteedi tehnoloogiat; Teisest küljest on oluline uurimisprobleem ka taigna töötlemise ja säilitamise omaduste parandamine või parandamine toote kvaliteedi tagamiseks.

Nagu sissejuhatuses mainitud, on HPMC lisamine taignasüsteemile ja uurib selle mõju taigna omadustele (farin, pikenemine, reoloogia jne) ja lõpptoote kvaliteet kaks tihedalt seotud uuringut.

Seetõttu toimub see eksperimentaalne disain peamiselt kahest aspektist: HPMC lisamise mõju külmutatud tainasüsteemi omadustele ja mõju aurutatud leivatoodete kvaliteedile.

2.2 Eksperimentaalsed materjalid ja meetodid

2.2.1 eksperimentaalsed materjalid

Zhongyu nisujahu Binzhou Zhongyu Food Co., Ltd.; Ingli aktiivne kuiv pärm Angel pärm Co., Ltd.; HPMC (metüülsektori asendamise aste 28%.30%, hüdroksüpropüülaasendus aste 7%.12%) Aladdini (Shanghai) keemilise reagendi ettevõte; Kõik selles katses kasutatud keemilised reagendid on analüütilise klassi;

2.2.2 Eksperimentaalsed instrumendid ja seadmed

Instrumendi ja seadme nimi

BPS. 500Cl püsiv temperatuur ja niiskus kast

Ta -x pluss füüsiline omaduste tester

BSAL24S elektrooniline analüütiline tasakaal

Dhg. 9070A lööklaine kuivatusahi

Sm. 986S tainassegisti

C21. KT2134 induktsioonipliit

Pulbrimõõtur. E

Extenomeeter. E

Discovery R3 pöörlemisreomeeter

Q200 Diferentsiaalse skaneerimise kalorimeeter

Fd. 1b. 50 vaakumkülmutuskuivati

SX2.4.10 summutusiahi

Kjeltee TM 8400 Automaatne Kjeldahl lämmastikuanalüsaator

Tootja

Shanghai Yiheng Scientific Instrument Co., Ltd.

STAT MICRO SÜSTEEMID, Suurbritannia

Sartorius, Saksamaa

Shanghai Yiheng Scientific Instrument Co., Ltd.

Top Kitchen Appliance Technology Co., Ltd.

Guangdong Midea Life Appliance Manufacturing Co., Ltd.

Brabender, Saksamaa

Brabender, Saksamaa

Ameerika TA ettevõte

Ameerika TA ettevõte

Peking Bo Yi Kang Experimental Instrument Co., Ltd.

Huang Shi Heng Feng Medical Equipment Co., Ltd.

Taani fossiettevõte

2.2.3 Eksperimentaalne meetod

2.2.3.1 Jahu põhikomponentide määramine

GB 50093.2010 andmetel, GB 5009.5--2010, GB/T 5009.9.2008, GB50094.2010T78-81], määrake nisujahu põhikomponendid-niiskus, proteiin, tärklis ja tuhasisaldus.

2.2.3.2 Taigna jahu omaduste määramine

Vastavalt võrdlusmeetodile GB/T 14614.2006 Taigna farinaatlike omaduste määramine [821.

2.2.3.3 Taigna tõmbeomaduste määramine

Taigna tõmbeomaduste määramine vastavalt GB/T 14615.2006 [831.

2.2.3.4 Külmutatud taigna tootmine

Vaadake GB/T 17320.1998 taigna valmistamise protsessi [84]. Kaaluge taignasegisti kaussi 450 g jahu ja 5 g aktiivset kuiva pärmi, segage madalal kiirusel, et need kaks täielikku segada, ja lisage seejärel 245 ml madala temperatuuriga vesi (destilleeritud vesi (eelsäästitud külmkapis temperatuuril 4 ° C 24 tundi temperatuuril 4 ° C, et pärssida pärssimist pärssida pärssida aktiivsust) kõigepealt madalal kiirusel 1 minutit ja laskuge see 18-aastaseks. Osa, sõtkuge see silindriliseks, seejärel tihendage see ziplock-kotiga. Külmutage temperatuuril 18 ° C 15, 30 ja 60 päeva. rühm.

2.2.3.5 Taigna reoloogiliste omaduste määramine

Võtke pärast vastavat külmumisaega taignaproovid välja, pange need 4 ° C temperatuuril 4 ° C külmkappi ja asetage need toatemperatuuril, kuni taignaproovid on täielikult sulanud. Proovide töötlemise meetod on rakendatav ka 2.3.6 eksperimentaalses osas.

Osaliselt sulatatud taigna keskosa proov (umbes 2 g) lõigati ja pandi reomeetri alumisele plaadile (Discovery R3). Esiteks tehti proov dünaamilisele pinge skaneerimisele. Spetsiifilised eksperimentaalsed parameetrid seati järgmiselt: kasutati paralleelset plaat 40 mm läbimõõduga, vahe seati 1000 mln -ni, temperatuur oli 25 ° C ja skaneerimise vahemik oli 0,01%. 100%, proovi puhkeaeg on 10 minutit ja sagedus seatakse 1Hz. Testitud proovide lineaarne viskoelastsuse piirkond (LVR) määrati tüve skaneerimise teel. Seejärel viidi proov dünaamilise sageduse pühkimiseks ja konkreetsed parameetrid seati järgmiselt: tüve väärtus oli 0,5% (LVR -vahemikus), puhkeaeg, kasutatud kinnitus, vahekaugus ja temperatuur olid kõik kooskõlas tüve parameetri seadetega. Iga 10-kordse sageduse 10-kordse suurenemise (lineaarrežiimi) korral registreeriti reloloogia kõveras viis andmepunkti (proovitükke). Pärast iga klambri depressiooni kraapiti liigse prooviga õrnalt teraga ja proovi ajal vee kaotuse vältimiseks kanti proovi servale parafiiniõli kiht. Iga proovi korrati kolm korda.

2.2.3.6 Külmutatava vee sisaldus (külmutatava vee sisaldus, CF sisemine määramine) taignas

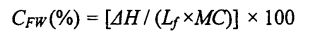

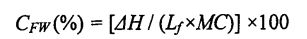

Kaaluge täielikult sulatatud taigna keskosast koosnev proov, sulgege see alumiiniumist tiiglis (sobib vedelate proovide jaoks) ja mõõtke seda diferentsiaalse skaneeriva kalorimeetriaga (DSC). Spetsiifilised programmi parameetrid on seatud. Järgnevalt: kõigepealt tasakaalustage temperatuuril 20 ° C 5 minutit, seejärel langeb temperatuurini .30 ° C kiirusega 10 ° C/min, hoidke 10 minutit ja tõusege lõpuks 25 ° C -ni kiirusega 5 "c/min, puhastusgaas on lämmastik (N2) ja selle voolukiirus oli 50 ml/min. Kasutades referentsina tühja alumiiniumist tiiglit, analüüsiti saadud DSC kõverat analüüsi tarkvara universaalse analüüsi 2000 abil ja jääkristalli sulamise entalpia (päev) saadi, integreerides teemal paiknev teek umbes 0 ° C. Külmutav veesisaldus (CFW) arvutatakse järgmise valemiga [85.86]:

Nende hulgas tähistab 厶 niiskuse varjatud kuumust ja selle väärtus on 334 J Dan; MC (kogu niiskusesisaldus) tähistab taigna kogu niiskusesisaldust (mõõdetuna vastavalt GB 50093.2010T78]). Iga proovi korrati kolm korda.

2.2.3.7 Aurutatud leivatootmine

Pärast vastavat külmumisaega võeti välja külmutatud tainas, esmalt 4 ° C külmkapis 4 tundi ja seejärel asetati toatemperatuurile, kuni külmutatud tainas oli täielikult sulatatud. Jagage tainas umbes 70 grammi portsjoni kohta, sõtkuge see kuju ja pange see siis konstantsesse temperatuur- ja õhuniiskuse kasti ning tõestage 60 minutit temperatuuril 30 ° C ja suhteline õhuniiskus 85%. Pärast tõestamist aurutage 20 minutit ja jahutage seejärel 1 tund toatemperatuuril, et hinnata aurutatud leiva kvaliteeti.

2.2.3.8 Aurutatud leiva kvaliteedi hindamine

(1) Aurutatud leiva konkreetse mahu määramine

GB/T 20981.2007 [871 järgi kasutati aurutatud kuklite mahu (töö) mõõtmiseks rapsiseemne nihke meetodit ja aurutatud kuklite massi (m) mõõdeti elektroonilise tasakaalu abil. Iga proovi korrati kolm korda.

Aurutatud leivapõhine maht (CM3 / G) = aurutatud leivamaht (CM3) / aurutatud leivamass (G)

(2) Aurutatud leiva südamiku tekstuuriomaduste määramine

Vaadake väikeste modifikatsioonidega SIM -i, Noor Aziah, Cheng (2011) [88] meetodit. Aurutatud leiva keskosast lõigati aurutatud leiva põhiproov 20x 20 x 20 mn'13 ja aurutatud leiva TPA (tekstuuriprofiili analüüs) mõõdeti füüsilise omaduse testija abil. Spetsiifilised parameetrid: sond on P/100, mõõtmiskiirus on 1 mm/s, keskmise mõõtude määr on 1 mm/s, mõõtudejärgne määr on 1 mm/s, tihendusdeformatsioonimuutuja on 50%ja kahe kompressi vaheline ajavahemik on 30 s, päästiku jõud on 5 g. Iga proovi korrati 6 korda.

2.2.3.9 Andmetöötlus

Kõiki katseid korrati vähemalt kolm korda, kui ei ole teisiti täpsustatud, ja eksperimentaalsed tulemused väljendati keskmise (keskmise) ± standardhälbena (standardhälve). Variatsiooni analüüsimiseks (dispersiooni analüüs, ANOVA) ja olulisuse tase oli O. 05; Kasutage asjakohaste diagrammide joonistamiseks päritolu 8.0.

2.3 Eksperimentaalsed tulemused ja arutelu

2.3.1 Nisujahu põhikompositsioonindeks

Tab 2.1 Nisujahu põhikoolis

2.3.2 I-IPMC lisamise mõju taigna farinaatsetele omadustele

Nagu on näidatud tabelis 2.2, suurenes HPMC lisamise suurenemisega taigna vee imendumine märkimisväärselt, 58,10% -lt (ilma HPMC taina lisamata) 60,60% -ni (lisades 2% HPMC taigna). Lisaks parandas HPMC lisamine taigna stabiilsuse aega 10,2 minutilt (tühi) 12,2 minutilt (lisatud 2% HPMC). HPMC lisamise suurenemisega vähenesid nii taigna moodustumisaeg kui ka taigna nõrgenemine märkimisväärselt, alates tühja taigna moodustumisajast 2,10 minutit ja vastavalt 55,0 FU nõrgenemise astmest kuni 2% HPMC lisamiseni, taigna moodustumisaeg oli 1 .50 minutit ja nõrgeneva astme 18,0%, 28,57%.

Kuna HPMC -l on tugev veepeetus ja vee hoidmisvõime ning see on rohkem imav kui nisu tärklis ja nisugluteen [8 "01, parandab HPMC lisamine taigna vee imendumise kiirust. Taigna moodustumisaeg on siis, kui taigna konsistents jõuab 500 -le, mis on vajalik FU -le, mis on vajalik HP -i moodustamise aja lisamine HP -le. Taigna stabiilsuse aeg on aeg, mil taigna konsistents on üle 500 FU, ja HPMC suurendab taigna stabiilsuse aega, mis on tingitud taignast, see on põhjustatud moodustumisaja lühenemisest ja taigna konsistentsi suhtelisest stabiilsusest tähistab nõrgenemise erinevust. mängib rolli taigna konsistentsi stabiliseerimisel. α suurenemine ja taigna nõrgenemise aste näitab, et mehaanilise nihkejõu toimel on HPMC -ga lisatud taigna struktuur stabiilsemad ja need tulemused on sarnased Roselli, Collari ja Harose uurimistulemustega.

MÄRKUS. Samas veerus erinevad ülaosa väiketähed näitavad olulist erinevust (p <0,05)

2.3.3 HPMC lisamise mõju taigna tõmbeomadustele

Taigna tõmbeomadused võivad paremini kajastada taigna töötlemisomadusi pärast tõestamist, sealhulgas taigna laiendatavust, tõmbetakistust ja venitussuhet. Taigna tõmbeomadused omistatakse taigna laiendatavuses gluteniini molekulide pikenemisele, kuna gluteniini molekulaarsete ahelate ristsidumine määrab taigna elastsuse [921]. Termonia, Smith (1987) [93] arvas, et polümeeride pikenemine sõltub kahest keemilisest kineetilisest protsessist, see tähendab sekundaarsete sidemete purunemine molekulaarsete ahelate vahel ja ristseotud molekulaarsete ahelate deformatsiooni. Kui molekulaarse ahela deformatsioonikiirus on suhteliselt madal, ei saa molekulaarne ahel piisavalt ja kiiresti hakkama pingega, mis on tekitatud molekulaarse ahela venitamisel, mis omakorda viib molekulaarse ahela purunemiseni, ja ka molekulaarse ahela pikenduspikkus on lühike. Ainult siis, kui molekulaarse ahela deformatsiooni kiirus saab tagada, et molekulaarset ahelat saab kiiresti ja piisavalt deformeeruda ning molekulaarses ahelas sisalduvad kovalentsed sideme sõlmed ei purune, saab polümeeri pikenemist suurendada. Seetõttu mõjutab gluteenivalgu ahela deformatsiooni ja pikenemiskäitumise muutmine taigna tõmbeomadusi [92].

Tabelis 2.3 loetletakse erinevate HPMC koguste (O, 0,5%, 1%ja 2%) ja erineva tõestamise 1'9 (45 minutit, 90 minutit ja 135 minutit) taigna tõmbeomadustel (energia, venitus, maksimaalne venitus, pikenemine, venitussuhe ja maksimaalne venitussuhe). Eksperimentaalsed tulemused näitavad, et kõigi taignaproovide tõmbeomadused suurenevad tõestusaja pikendamisega, välja arvatud pikenemine, mis väheneb koos korrektse aja pikendamisega. Energiaväärtuse korral 0 kuni 90 minutit suurenes ülejäänud taignaproovide energiaväärtus järk -järgult, välja arvatud 1% HPMC lisamine, ja kõigi taignaproovide energiaväärtus suurenes järk -järgult. Olulisi muudatusi ei toimunud. See näitab, et kui tõestusaeg on 90 minutit, moodustub taigna võrgustruktuur (ristsidumine molekulaarsete ahelate vahel) täielikult. Seetõttu pikendatakse tõestusaega veelgi ja energiaväärtuses pole olulist erinevust. Samal ajal võib see anda viite taigna tõestusaja kindlaksmääramiseks. Kui korrektuuriaeg pikeneb, moodustuvad molekulaarsete ahelate vahel rohkem sekundaarseid sidemeid ja molekulaarsed ahelad on tihedamalt ristseotud, seega suurenevad tõmbetakistus ja maksimaalne tõmbetakistus järk-järgult. Samal ajal vähenes molekulaarsete ahelate deformatsiooni kiirus ka sekundaarsete sidemete suurenemisega molekulaarsete ahelate ja molekulaarsete ahelate tihedama ristsidumise vahel, mis viis taigna pikenemise vähenemiseni koos tõestamisaja liigse pikendamisega. Tõmbetakistuse suurenemine/maksimaalne tõmbetakistus ja pikenemise vähenemine põhjustasid tõmbeliigese LL/maksimaalse tõmbesuhte suurenemise.

Kuid HPMC lisamine võib ülaltoodud suundumust tõhusalt maha suruda ja muuta taigna tõmbeomadusi. HPMC lisamise suurenemisega vähenesid kõik taigna tõmbetakistus, maksimaalne tõmbetakistus ja energiaväärtus vastavalt pikenemisele, samas kui pikenemine suurenes. Täpsemalt, kui tõestusaeg oli 45 minutit, HPMC lisamise suurenemisega vähenes taigna energia väärtus märkimisväärselt, vastavalt 148,20-J: 5,80 J (tühi) vastavalt 129,70-J-ni: 6,65 J (lisage 0,5% HPMC), 120,30 ± 8,84 J (lisage 1% HPMC) ja 110,80,80,0,88.

J (lisatud 2% HPMC). Samal ajal vähenes taigna maksimaalne tõmbetakistus 674,50-A-lt: 34,58 BU (tühi) 591,80-ni: 5,87 BU (lisades 0,5% HPMC), 602,70 ± 16,40 BU (1% HPMC) ja 515,40-A: 7,78 BU (2% HPMC). Taigna pikenemine suurenes aga 154,75+7,57 Miti (tühi) vahemikus 164,70-A: 2,55 m/rl (lisades 0,5% HPMC), 162,90-A: 4,05 min (1% HPMC lisatud) ja 1 67,20-A: 1,98 min (2% HPMC). Selle põhjuseks võib olla plastifikaator-veesisalduse suurenemine, lisades HPMC, mis vähendab resistentsust gluteenvalgu molekulaarse ahela deformatsioonile, või interaktsioon HPMC ja gluteenvalgu molekuliahela vahel muudab selle venituskäitumist, mis omavahel mõjutab see, et see parandab dough 'EG-i suurenemist, mis suurendab dough-i teksti, mis suurendab dough-i suurendamatust, mis suurendab dough-i suurendamatust, mis suurendab dough-i suurendatavust, mis suurendab dough-i suurendatavust, mis suurendab dough-i suurendatavust. toode.

2.3.4 HPMC lisakoguse mõjud ja salvestamise aja külmutamine taigna reoloogilistele omadustele

Taigna reoloogilised omadused on taigna omaduste oluline aspekt, mis võib süstemaatiliselt kajastada taigna terviklikke omadusi nagu viskoelastsus, stabiilsus ja töötlemise omadused, samuti muutused omaduste töötlemise ja ladustamise ajal.

Joonis 2.1 HPMC lisamise mõju külmutatud taigna reoloogilistele omadustele

Joonis 2.1 näitab salvestusmooduli (elastsest moodul, G ') ja kadumismooduli (viskoosse moodul, g ") muutust erineva HPMC sisaldusega 0 päevast 60 päevani. Tulemused näitasid, et külmutusaja pikenemise pikenemisega taigna G -d ei suurendanud märkimisväärselt, kui G -ga oli G -ga. See võib olla tingitud asjaolust, et taigna võrgustruktuur kahjustavad külmutamise ajal jääkristallid, mis vähendab selle struktuurset tugevust ja seega elastne moodul väheneb märkimisväärselt. HPMC lisamise suurenemisega vähenes G 'variatsioon järk -järgult. Eelkõige, kui HPMC lisatud kogus oli 2%, oli G 'variatsioon väikseim. See näitab, et HPMC võib tõhusalt pärssida jääkristallide moodustumist ja jääkristallide suuruse suurenemist, vähendades sellega taigna struktuuri kahjustusi ja säilitades taigna struktuurilise tugevuse. Lisaks on taigna g 'väärtus suurem kui niiske gluteenitaina oma, samas kui taigna G "väärtus on väiksem kui niiske gluteenitainas, peamiselt seetõttu, et tainas on suures koguses tärklist, mida saab adsorbeeruda ja hajutada gluteenivõrgu struktuurile. IT suurendab selle tugevust, säilitades samas liigse niiskuse.

2.3.5 HPMC lisakoguse ja külmutamise aja mõju külmutatud taigna külmutatavale veesisaldusele (

Mitte kogu taigna niiskus ei saa moodustada jääkristalle teatud madalal temperatuuril, mis on seotud niiskuse olekuga (vaba voolav, piiratud, koos teiste ainetega jne) ja selle keskkonnaga. Külmutav vesi on tainas olev vesi, mis võib madalatel temperatuuridel tekkida faasi muundamise, moodustades jääkristalle. Külmutatava vee kogus mõjutab otseselt jääkristallide moodustumise arvu, suurust ja jaotust. Lisaks mõjutavad külmutatavat veesisaldust ka keskkonnamuutused, näiteks külmutusaja pikendamine, külmumistemperatuuri kõikumine ning materjalisüsteemi struktuuri ja omaduste muutumine. Külmutatud taigna puhul ilma HPMC -st ilma külmutusaja pikenemisega suurenes Q räni märkimisväärselt, 32,48 ± 0,32% -lt (külmutatud ladustamine 0 päeva jooksul) kuni 39,13 ± 0,64% -ni (külmutatud ladustamine 0 päeva jooksul). Tiibeti 60 päeva), tõusu määr oli 20,47%. Pärast 60 -päevast külmutatud ladustamist, HPMC lisamise suurenemisega, vähenes CFW tõus, millele järgnes 18,41%, 13,71%ja 12,48%(tabel 2.4). Samal ajal vähenes külmutatud taigna O∥ vastavalt lisatud HPMC koguse suurenemisega, 32,48A-0,32% -lt (ilma HPMC lisamata) omakorda 31,73 ± 0,20% -ni. (lisades0,5% HPMC), 3 1,29+0,03% (lisades 1% HPMC) ja 30,44 ± 0,03% (lisades 2% HPMC) veekogumisvõimsust, pärsib vee vaba voolu ja vähendab vee kogust, mida saab külmutada. Külmutamise käigus hävitatakse koos ümberkristallimisega taigna struktuur, nii et osa mitte külmutatavast veest muudetakse külmutavaks veeks, suurendades sellega külmutava vee sisaldust. Kuid HPMC võib tõhusalt pärssida jääkristallide moodustumist ja kasvu ning kaitsta taigna struktuuri stabiilsust, pärssides seega tõhusalt külmutatava veesisalduse suurenemist. See on kooskõlas külmutatud niiske gluteenitaina külmutatava veesisalduse muutmise seadusega, kuid kuna tainas sisaldab rohkem tärklist, on CFW väärtus väiksem kui niiske gluteenitainas määratud g∥ väärtus (tabel 3.2).

2.3.6 IIPMC lisamise ja külmumisaja mõju aurutatud leiva kvaliteedile

2.3.6.1 HPMC lisakoguse mõju ja külmutatud ladustamise aeg aurutatud leiva konkreetsele mahule

Aurutatud leiva konkreetne maht võib paremini kajastada aurutatud leiva välimust ja sensoorset kvaliteeti. Mida suurem on aurutatud leiva spetsiifiline maht, seda suurem on sama kvaliteediga aurutatud leiva maht ja konkreetne maht mõjutab teatud mõju toidu välimusele, värvile, tekstuurile ja sensoorsele hindamisele. Üldiselt on teatud määral ka tarbijate seas populaarsemad ka aurutatud kuklid.

Joonis 2.2 HPMC lisamise ja külmutatud ladustamise mõju Hiina aurutatud leiva konkreetsele mahule

Aurutatud leiva konkreetne maht võib paremini kajastada aurutatud leiva välimust ja sensoorset kvaliteeti. Mida suurem on aurutatud leiva spetsiifiline maht, seda suurem on sama kvaliteediga aurutatud leiva maht ja konkreetne maht mõjutab teatud mõju toidu välimusele, värvile, tekstuurile ja sensoorsele hindamisele. Üldiselt on teatud määral ka tarbijate seas populaarsemad ka aurutatud kuklid.

Külmutatud taignast valmistatud aurutatud leiva spetsiifiline maht vähenes külmutatud ladustamise aja pikendamisega. Nende hulgas oli külmutatud taignast valmistatud aurutatud leiva maht HPMC lisamata 2,835 ± 0,064 cm3/g (külmutatud ladustamine). 0 päeva) kuni 1,495 ± 0,070 cm3/g (külmutatud ladustamine 60 päeva jooksul); samas kui 2% HPMC -ga lisatud külmutatud taignast valmistatud aurutatud leiva maht langes 3,160 ± 0,041 cm3/g kuni 2,160 ± 0,041 cm3/g. 451 ± 0,033 cm3/g, seetõttu vähenes HPMC -ga lisatud külmutatud taignast valmistatud aurutatud leiva spetsiifiline maht lisatud koguse suurenemisega. Kuna aurutatud leiva spetsiifilist mahtu ei mõjuta mitte ainult pärmi kääritamise aktiivsus (kääritusgaasi tootmine), on taignavõrgu struktuuri mõõdukas gaasi hoidmisvõime oluline mõju ka lõpptoote konkreetsele mahule [96'9. Ülaltoodud reoloogiliste omaduste mõõtmistulemused näitavad, et taignavõrgu struktuuri terviklikkus ja struktuurne tugevus hävitatakse külmutamise ladustamisprotsessi ajal ning külmutusaja pikendamisega intensiivistub kahjustuste aste. Protsessi ajal on selle gaasi hoidmisvõime halb, mis omakorda põhjustab aurutatud leiva konkreetse mahu vähenemist. Kuid HPMC lisamine suudab tõhusamalt kaitsta taignavõrgu struktuuri terviklikkust, nii et taigna õhu käes hoidmise omadused säilitatakse paremini, seetõttu O.-is 60-päevase külmutatud ladustamisperioodi ajal vähenes HPMC lisamisega vastava auruga leiva spetsiifiline maht järk-järgult.

2.3.6.2 HPMC lisakoguse ja külmutatud salvestusaja mõju aurutatud leiva tekstuuriomadustele

TPA (tekstuuriprofiilianalüüsid) Füüsilise omaduse test võib põhjalikult kajastada pastatoidu mehaanilisi omadusi ja kvaliteeti, sealhulgas kõvadus, elastsus, ühtekuuluvus, nätsus ja vastupidavus. Joonis 2.3 näitab HPMC lisamise ja külmumisaja mõju aurutatud leiva kõvadusele. Tulemused näitavad, et värske taina külmumiseta ravi korral suureneb HPMC lisamise suurenemine aurutatud leiva karedus märkimisväärselt. vähenes 355,55 ± 24,65 g (tühja proov) 310,48 ± 20,09 g-ni (lisage O.5% HPMC), 258,06 ± 20,99 g (lisage 1% T-IPMC) ja 215,29 + 13,37 g (2% HPMC). See võib olla seotud aurutatud leiva konkreetse mahu suurenemisega. Lisaks, nagu võib näha jooniselt 2.4, suureneb HPMC kogus värskest taignast valmistatud aurutatud leiva vedrust märkimisväärselt, vastavalt 0,968 ± 0,006 (tühi) kuni 1 -ni. .020 ± 0,004 (lisage 0,5% HPMC), 1,073 ± 0,006 (lisage 1% I-IPMC) ja 1,176 ± 0,003 (lisage 2% HPMC). Aurutatud leiva kõvaduse ja elastsuse muutused näitasid, et HPMC lisamine võib parandada aurutatud leiva kvaliteeti. See on kooskõlas Roselli, Rojase, Benedito de Barberi (2001) [95] ja Barcenas, Rosell (2005) [ussid] uurimistulemustega, see tähendab, et HPMC võib leiva karedust märkimisväärselt vähendada ja leiva kvaliteeti parandada.

Joonis 2.3 HPMC lisamise mõju ja külmutatud ladustamine Hiina aurutatud leiva kõvadusele

Teisest küljest suurenes külmutatud taigna külmunud ladustamise aja pikenemisega selle poolt tehtud aurutatud leiva karedus märkimisväärselt (p <0,05), samas kui elastsus vähenes märkimisväärselt (p <0,05). Külmutatud taignast valmistatud aurutatud kuklite kõvadus ilma lisatud HPMC suurenes aga 358,267 ± 42,103 g -lt (külmutatud ladustatud 0 päeva) kuni 1092,014 ± 34,254 g (külmutatud hoiustamine 60 päeva jooksul);

2% HPMC -ga külmutatud taignast valmistatud aurutatud leiva kõvadus suurenes 208,233 ± 15,566 g (külmutatud ladustatud 0 päeva jooksul) 564,978 ± 82,849 g -ni (külmutatud hoiustamine 60 päeva jooksul). Joonis 2.4 HPMC lisamise ja külmunud ladustamise mõju Hiina aurutatud leiva vedrule elastsuse osas, külmutatud taignast valmistatud aurutatud leiva elastsus, lisamata HPMC -d 0,968 ± 0,006 (külmutamine 0 päeva) kuni 0,689 ± 0,022 (külmutatud 60 päeva); Külmutatud 2% HPMC -ga lisas taignast valmistatud aurutatud kuklite elastsuse vähenes 1,176 ± 0,003 (külmumine 0 päeva jooksul) 0,962 ± 0,003 -ni (külmutamine 60 päeva jooksul). Ilmselt vähenesid kareduse suurenemise kiirus ja elastsuse vähenemine, kui külmutatud ladustamisperioodil külmutatud taignas lisatud HPMC koguse suurenemisega suurenes. See näitab, et HPMC lisamine võib tõhusalt parandada aurutatud leiva kvaliteeti. Lisaks on tabelis 2.5 loetletud HPMC lisamise ja külmutatud salvestusaja mõju muudele aurutatud leiva tekstuuriindeksitele. ) polnud olulisi muutusi (p> 0,05); 0 -päevase külmumise ajal, HPMC lisamise suurenemisega, vähenesid kummitus ja nätsus märkimisväärselt (P

Teisest küljest vähenes külmumisaja pikenemisega aurutatud leiva ühtekuuluvus ja taastamine märkimisväärselt. Külmutatud taignast valmistatud aurutatud leiva puhul, ilma HPMC lisamata, suurendati selle ühtekuuluvust O. 86-4-0,03 g (külmutatud ladustamine 0 päeva) vähendati 0,49+0,06 g-ni (külmutatud ladustamine 60 päeva jooksul), samas kui taastamisjõud vähendati 0,48+0,04 g (külmutatud ladustatud); Külmutatud taignast valmistatud aurutatud kuklite puhul, mille lisamine oli 2% HPMC, vähenes ühtekuuluvus 0,93+0,02 g (0 päeva külmutatud) 0,61+0,07 g-ni (külmutatud ladustamine 60 päeva jooksul), samas kui restaureerimisjõud vähendati 0,53+0,01 g (külmutatud ladustamist 0 päeva jooksul) 60-le (40-le) (40 päeva). Lisaks suurenes külmutatud ladustamisaja pikenemisega aurutatud leiva kleepuvus ja nätlikkus märkimisväärselt. Külmutatud taignast valmistatud aurutatud leiva puhul ilma HPMC lisamata suurenes kleepuvus 336,54+37 võrra. 24 (0 päeva külmutatud ladustamist) suurenes 1232,86 ± 67,67 -ni (60 päeva külmutatud ladustamist), samas kui nätsus kasvas 325,76+34,64 -lt (0 päeva külmutatud ladustamist) kuni 1005,83+83,95 -ni (külmutatud 60 päeva jooksul); Külmutatud taignast valmistatud aurutatud kuklite puhul, mille lisatud 2% HPMC, suurenes kleepuvus 206,62+1 1,84 (külmutatud 0 päeva jooksul) 472,84 -ni. 96+45,58 (külmutatud ladustamine 60 päeva jooksul), samas kui nätlikkus kasvas 200,78+10,21 (külmutatud ladustatud 0 päeva jooksul) 404,53+31,26 -ni (külmutatud ladustamine 60 päeva jooksul). See näitab, et HPMC lisamine võib tõhusalt pärssida külmutavast ladustamisest põhjustatud aurutatud leiva tekstuuriomaduste muutusi. Lisaks on külmunud ladustamisest põhjustatud aurutatud leiva tekstuuriomaduste muutused (näiteks kleepuvuse ja nätsu suurenemine ning taastumisjõu vähenemine) on ka teatav sisemine korrelatsioon aurutatud leiva spetsiifilise mahu muutmisega. Seega saab taigna omadusi (nt farinaalsust, pikenemist ja reoloogilisi omadusi) parandada, lisades HPMC külmutatud taignale ja HPMC pärsib jääkristallide moodustumist, kasvu ja ümberjaotamist (Recrystalliseerimisprotsess), muutes töödeldud aurutatud kallutamise kvaliteedi paranemiseks.

2.4 Peatüki kokkuvõte

Hüdroksüpropüülmetüültulloos (HPMC) on omamoodi hüdrofiilne kolloid ja selle rakendusuuringud külmutatud taignas Hiina stiilis pastatoiduga (näiteks aurutatud leib), kuna lõpptootel endiselt puudub. Selle uuringu peamine eesmärk on hinnata HPMC täiustamise mõju, uurides HPMC lisamise mõju külmutatud taigna töötlemisomadustele ja aurutatud leiva kvaliteedile, et pakkuda mõnda teoreetilist tuge HPMC rakendamisel aurutatud leivas ja muudes Hiina stiilis jahutootes. Tulemused näitavad, et HPMC võib parandada taigna farinaatseid omadusi. Kui HPMC lisakogus on 2%, suureneb taigna vee imendumise kiirus kontrollrühmas 58,10%-lt 60,60%-ni; 2 minutit kasvas 12,2 minutini; Samal ajal vähenes taigna moodustumise aeg kontrollrühmas 2,1 minutilt 1,5 veskini; Nõrgenemise kraad vähenes kontrollrühmas 55 FU -lt 18 FU -ni. Lisaks parandas HPMC ka taigna tõmbeomadusi. HPMC koguse suurenemisega suurenes taigna pikenemine märkimisväärselt; oluliselt vähenenud. Lisaks vähendas külmutatud ladustamisperioodil HPMC lisamine taigna külmutatava veesisalduse suurenemiskiirust, pärssides seeläbi taignavõrgu struktuuri kahjustusi, mis on põhjustatud jääkristallimisest, säilitades taigna viskoelastsuse suhtelise stabiilsuse ja võrgustruktuuri terviklikkust, parandades seeläbi tainalvõrgu stabiilsust. Lõpptoote kvaliteet on tagatud.

Teisest küljest näitasid eksperimentaalsed tulemused, et ka HPMC lisamisel oli hea kvaliteedikontroll ja paranemismõju külmutatud taignast valmistatud aurutatud leivale. Uurimata proovide jaoks suurendas HPMC lisamine aurutatud leiva spetsiifilist mahtu ja parandas aurutatud leiva tekstuuriomadusi - vähendas aurutatud leiva karedust, suurendas selle elastsust ja vähendas samal ajal aurutatud leiva kleepuvust ja nätlikkust. Lisaks pärssis HPMC lisamine külmutatud taignast valmistatud aurutatud kuklite kvaliteedi halvenemist, pikendades külmutusaja pikendamist - vähendades aurutatud kuklite kareduse, kleepuvuse ja nätsu suurenemise astet, samuti vähendades aurutatud kuklite elastsust, väheneb ja taastumisjõud väheneb.

Kokkuvõtteks näitab see, et HPMC -d saab rakendada külmutatud taigna töötlemisel aurutatud leivaga lõpptootena ning see mõjutab aurutatud leiva kvaliteeti paremini hooldamist ja parandamist.

3. peatükk HPMC lisamise mõju nisugluteeni struktuurile ja omadustele külmutavates tingimustes

3.1 SISSEJUHATUS

Nisugluteen on nisu terades kõige rikkalikum ladustamisvalk, moodustades enam kui 80% kogu valgust. Selle komponentide lahustuvuse kohaselt võib selle laias laastus jagada gluteeniks (lahustub aluselises lahuses) ja gliadiini (lahustub aluselises lahuses). etanooli lahuses). Nende hulgas on gluteniini molekulmass (MW) koguni 1x107DA ja sellel on kaks alaühikut, mis võivad moodustada molekulidevahelisi ja molekulisiseseid disulfiidsidemeid; samas kui gliadiini molekulmass on ainult 1x104da ja seal on ainult üks alaühik, mis võib moodustada molekulide sisemise disulfiidsideme [100]. Campos, Steffe ja NG (1 996) jagasid taigna moodustumise kaheks protsessis: energiasisend (segamisprotsess taignaga) ja valkude assotsiatsioon (taigna võrgu struktuuri moodustumine). Üldiselt arvatakse, et taigna moodustumise ajal määrab gluteniin taigna elastsuse ja struktuuri tugevuse, samas kui gliadiin määrab taigna viskoossuse ja voolavuse [102]. On näha, et gluteenvalgul on hädavajalik ja ainulaadne roll taignavõrgu struktuuri moodustamisel ning see annab taigna ühtekuuluvuse, viskoelastsuse ja vee imendumisega.

Lisaks sellele kaasneb taigna kolmemõõtmelise võrgustruktuuri moodustumisega mikroskoopiline vaatepunktist molekulidevahelised ja molekulaarsed kovalentsed sidemed (näiteks disulfiidsidemed) ja mittekovalentsed sidemed (näiteks vesiniksidemed, hüdrofoobsed jõud) [103]. Kuigi sekundaarse sideme energia

Kogus ja stabiilsus on nõrgemad kui kovalentsed sidemed, kuid neil on oluline roll gluteeni konformatsiooni säilitamisel [1041].

Külmutatud taigna korral põhjustab külmumiste tingimustes jääkristallide moodustumine ja kasv (kristalliseerumine ja ümberkristallimisprotsess) taigna võrgu struktuuri füüsiliselt pigistamise ning selle struktuuri terviklikkus hävitatakse ja mikroskoopiliselt. Koos gluteenvalgu struktuuri ja omaduste muutustega [105'1061. Nagu Zhao, et a1. (2012) leidsid, et külmumisaja pikenemisega vähenes gluteenvalgu molekulmass ja molekulaarne güratsiooniraadius [107J, mis näitas, et gluteenvalk depolümeriseeriti osaliselt. Lisaks mõjutavad gluteenivalgu ruumilised konformatsioonilised muutused ja termodünaamilised omadused taigna töötlemise omadusi ja toote kvaliteeti. Seetõttu on ladustamise külmutamise protsessis teatud teadusuuringute tähtsus veeseisundi (jääkristalli olek) muutuste ning gluteenvalgu struktuuri ja omaduste uurimine erinevates külmutavates säilitusaja tingimustes.

Nagu eessõnas mainitud, ei uurita tselluloosi derivaadi hüdrokolloidina hüdroksüpropüülmetüültselluloosi (HPMC) kasutamist külmutatud taignas palju ja selle toimemehhanismi uurimistööd on veelgi vähem.

Therefore, the purpose of this experiment is to use the wheat gluten dough (Gluten Dough) as the research model to investigate the content of HPMC (0, 0.5%) under different freezing storage time (0, 15, 30, 60 days) , 1%, 2%) on the state and distribution of water in the wet gluten system, gluten protein rheological properties, thermodynamic properties, and its physicochemical properties, and then explore the Külmutatud taigna töötlemisomaduste muutuste ja HPMC mehhanismiprobleemide rolli põhjused, et parandada seotud probleemide mõistmist.

3.2 Materjalid ja meetodid

3.2.1 Eksperimentaalsed materjalid

Gluteen Anhui Rui Fu Xiang Food Co., Ltd; Hüdroksüpropüülmetüültselluloos (HPMC, sama nagu ülal) Aladdin Chemical Reagent Co., Ltd.

3.2.2 Eksperimentaalne aparaat

Seadme nimi

Avastus. R3 reomeeter

DSC. Q200 Diferentsiaalse skaneerimise kalorimeeter

PQ00 1 madala välja NMR-instrument

722E spektrofotomeeter

JSM. 6490LV volframi hõõgniidi skaneerimise elektronmikroskoop

HH digitaalne pidev temperatuuri veevann

BC/BD. 272SC külmik

BCD. 201LCT külmkapp

Mina. 5 ultra mikroelektrooniline tasakaal

Automaatne mikroplaadilugeja

Nicolet 67 Fourier teisendus infrapunaspektromeeter

Fd. 1b. 50 vaakumkülmutuskuivati

KDC. 160 tundi kiire jahutatud tsentrifuugi

Thermo Fisher FC täislainepikkuse skaneerimise mikroplaadi lugeja

Pb. Mudel 10 pH meeter

Myp ll. 2. tüüpi magnet segaja

MX. S tüüpi pöörisvoolu ostsillaator

SX2.4.10 summutusiahi

Kjeltec TM 8400 Automaatne Kjeldahl lämmastikuanalüsaator

Tootja

Ameerika TA ettevõte

Ameerika TA ettevõte

Shanghai niumet Company

Shanghai Spectrum Instrument Co., Ltd.

Nippon Electronics Manufacturing Co., Ltd.

Jintan Jincheng Guoshengi eksperimentaalinstrumentide tehas

Qingdao Haier grupp

Hefei Mei Ling Co., Ltd.

Sartorius, Saksamaa

Thermo Fisher, USA

Thermo Nicolet, USA

Peking Bo Yi Kang Experimental Instrument Co., Ltd.

Anhui Zhong Ke Zhong Jia Scientific Instrument Co., Ltd.

Thermo Fisher, USA

Certis Saksamaa

Shanghai Mei Ying Pu Instrument Co., Ltd.

Scilogex, USA

Huangshi Hengfeng Medical Equipment Co., Ltd.

Taani fossiettevõte

3.2.3 Eksperimentaalsed reagendid

Kõik katsetes kasutatud keemilised reagendid olid analüütilise astmega.

3.2.4 Eksperimentaalne meetod

3.2.4.1 Gluteeni põhikomponentide määramine

GB 5009.5_2010 andmetel määrati vastavalt GB 50093.2010, GB 50094.2010, GB/T 5009.6.2003T78-81], vastavalt valkude, niiskuse, niiskuse, tuha ja lipiidide sisaldus gluteerimisel ning tulemused on näidatud tabelis 3.1.

3.2.4.2 Külmutatud niiske gluteenitaina (gluteenitainas) valmistamine

Kaaluge 100 g gluteeni keeduklaasi, lisage sellele destilleeritud vesi (40%, mass w), segage 5 minutit klaasist vardaga ja asetage see siis 4-tollisesse külmkappi 1 tund, et see täielikult hüdraatuda niiske gluteenmassi saamiseks. Pärast seda, kui see on välja võtnud, sulgege see värsketesse kottidesse ja külmutage see 24-tunnisesse ajavahemikuks. 30 päeva ja 60 päeva).

3.2.4.3 Märggluteenimassi reoloogiliste omaduste määramine

Kui vastav külmumisaeg on läbi, võtke välja külmutatud niiske gluteenmass ja asetage see 4 ° C külmkappi, et tasakaalustada 8 tundi. Seejärel võtke proov välja ja asetage see toatemperatuurile, kuni proov on täielikult sulatatud (see niiske gluteenmassi sulatamise meetod on rakendatav ka katsete hilisemas osas, 2,7.1 ja 2.9). Sulatatud niiske gluteenmassi keskosa proov (umbes 2 g) lõigati ja pandi reomeetri proovi kandjale (alumisele plaadile) (Discovery R3). Tüve pühkimine) Lineaarse viskoelastsuse piirkonna (LVR) määramiseks seatakse spetsiifilised eksperimentaalsed parameetrid järgmiselt - kinnitus on paralleelne plaat läbimõõduga 40 Mill, vahe seatakse 1000 mRN -ni ja temperatuur on seatud temperatuurini 25 ° C, tüve skaneerimise vahemik on 0,01%. 100%, sagedus seatakse 1 Hz. Seejärel laske pärast proovi muutmist sellel 10 minutit seista ja teostada seejärel dünaamiline

Sageduse pühkimine, spetsiifilised eksperimentaalsed parameetrid seatakse järgmiselt - tüvi on 0,5% (LVR -i juures) ja sagedusvahetusvahemik 0,1 Hz. 10 Hz, samas kui muud parameetrid on samad kui tüve pühkimisparameetrid. Skaneerimise andmed saadakse logaritmilises režiimis ja 5 andmepunkti (proovitükke) registreeritakse reoloogilises kõveras iga 10-kordse sageduse suurenemise kohta, et saada sagedus abstsisana, ladustamismoodul (G ') ja kadude moodul (G') on ordinaadi reoloogiline diskreetse kõver. Väärib märkimist, et pärast iga kord, kui proov on klambriga surutud, tuleb liigne proov õrnalt kraapida teraga ja proovi ajal niiskuse vältimiseks kantakse proovi servale parafiiniõli kiht. kaotuse. Iga proovi korrati kolm korda.

3.2.4.4 Termodünaamiliste omaduste määramine

Bot (2003) meetodi kohaselt [1081, kasutati selles katses diferentsiaalse skaneerimise kalorimeetri (DSC Q.200) proovide asjakohaste termodünaamiliste omaduste mõõtmiseks.

(1) Külmutatava vee sisalduse määramine (CF räni) märjas gluteenmassiga

Mööda niisket gluteenit proovis ja pitseeriti alumiiniumist tiiglis (sobiv vedelate proovide jaoks). Määramisprotseduur ja parameetrid on järgmised: tasakaalustage temperatuuril 20 ° C 5 minutit, siis langeb temperatuurini .30 ° C kiirusega 10 ° C/min, hoidke temperatuuri 10 minutit ja suurendage lõpuks temperatuuril 25 ° C kiirusega 5 ° C/min, puhastage gaas (purge gaas), kui nitrogeen oli nitrogeen (N2) ja selle voolavus oli 50 ml. Saadud DSC kõverat analüüsiti analüüsi tarkvara universaalse analüüsi 2000 abil, analüüsides umbes 0 ° C paiknevaid piike. Integreeritud jääkristallide sulamise entalpia saamiseks (YU päev). Seejärel arvutatakse külmutav veesisaldus (CFW) järgmise valemiga [85-86]:

Nende hulgas, kolm, tähistab niiskuse varjatud kuumust ja selle väärtus on 334 j/g; MC tähistab mõõdetud niiske gluteeni niiskusesisaldust (mõõdetuna vastavalt GB 50093.2010 [. 78]). Iga proovi korrati kolm korda.

(2) Nisu gluteenvalgu termilise denatureerimise piigi temperatuuri (TP) määramine

Külmutage kuiv külmutatud-storaažiga töödeldud proov, lihvige see uuesti ja läbige läbi 100-silma sõela, et saada gluteenvalgupulber (see tahke pulbri proov on ka 2,8-le rakendatav). 10 mg gluteenvalgu proovi kaaluti ja pitseeriti alumiiniumist tiiglis (tahkete proovide jaoks). DSC mõõtmisparameetrid seati järgmiselt, tasakaalustati temperatuuril 20 ° C 5 minutit ja suurendati seejärel temperatuurini 100 ° C kiirusega 5 ° C/min, kasutades puhastusgaasina lämmastikku ja selle voolukiirus oli 80 ml/min. Kasutades võrdluseks suletud tühja trigli ja kasutage analüüsi tarkvara universaalset analüüsi 2000, et analüüsida saadud DSC kõverat, et saada nisugluteenvalgu termilise denatureerimise tipptemperatuur (jah). Iga proovi korratakse kolm korda.

3.2.4.5 Nisugluteeni vaba sulfhüdrüülsisalduse (C) määramine

Vaba sulfhüdrüülrühmade sisaldus määrati vastavalt Beveridgi, Toma ja Nakai (1974) [HU] meetodile sobivate muudatustega. Kaaluge 40 mg nisu gluteenvalgu proovi, raputage see hästi ja pange see hajutama 4 ml dodetsüülsulfonaadiga

Naatriumi naatrium (SDS). Tris-hüdroksümetüül aminometaan (Tris). Glütsiin (gly). Tetraaäätüülhape 7, amiinipuhver (10,4% Tris, 6,9 g glütsiin ja 1,2 g EDTA/L, pH 8,0, lühendatud kui TGE, ja seejärel 2,5% SDS-i lisati ülaltoodud TGE-lahusele (st valmistati SDS-TGE puhverdaks), mis oli pärast supernumber), mis oli iga minuti jooksul inkubeeriti 10 minutiga. Tsentrifuugimine 10 minutit temperatuuril 4 ° C ja 5000 x g. Inkubatsiooni protokoll 25 ℃ veevannis, lisage 412 nm neeldumine ja ülaltoodud puhver kasutati tühja juhtimisena.

Nende hulgas on 73,53 väljasuremiskoefitsient; A on neeldumisväärtus; D on lahjendustegur (1 siin); G on valgu kontsentratsioon. Iga proovi korrati kolm korda.

3.2.4.6 1H I "2 lõdvestusaja määramine